Размеры шеек коленвала ваз 21213

Коленчатый вал — проверка и ремонт

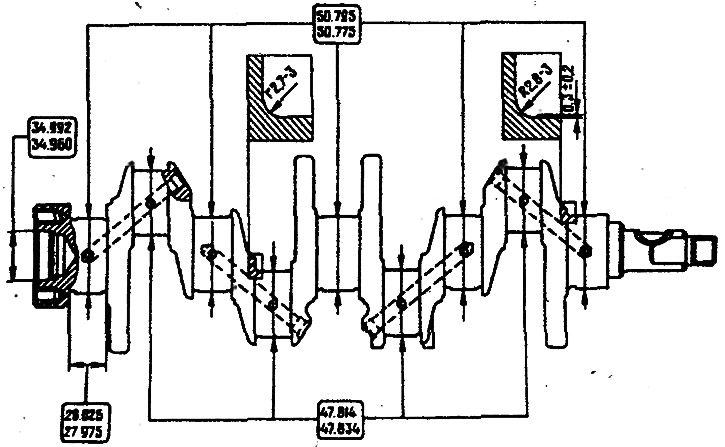

Главные размеры коленчатого вала даны на рис. 2-35.

Рис. 2-35. Главные размеры шатунных и коренных шеек коленчатого вала и их галтелей

Чистка каналов системы смазки

Для чистки удалите заглушки каналов. Потом прогоните гнезда заглушек зенкером А.94016/10, насаженым на шпиндель А.94016, кропотливо помойте каналы бензином и продуйте сжатым воздухом.

Оправкой А.86010 запрессуйте новейшие заглушки и для большей надежности зачеканьте каждую заглушку в 3-х точках керном.

Коренные и шатунные шеи

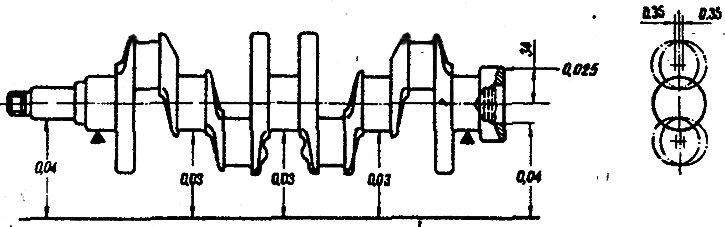

Проверка. Установите коленчатый вал на две призмы (рис. 2-36) и проверьте индикатором:

- биение коренных шеек: очень допустимое 0,03 мм;

- биение посадочных поверхностей под звездочку и подшипник первичного вала коробки; очень допустимое 0,04 мм;

- смещение осей шатунных шеек от плоскости, проходящей через оси шатунных и коренных шеек; очень допустимое ±0,35 мм;

- неперпендикулярность по отношению к оси коленчатого вала торцевой поверхности фланца. При проворачивании вала, индикатор, установленный сбоку, на расстоянии 34 мм (рис. 2-36) от оси вала, не должен демонстрировать биения наиболее 0,025 мм.

Рис. 2-36. Допустимые биения главных поверхностей коленчатого вала

На коренных, шатунных шеях и на щеках коленчатого вала трещинкы не допускаются. Если они обнаружены — поменяйте вал.

На поверхностях коленчатого вала, сопрягаемых с рабочими кромками сальников, не допускаются царапинки, забоины и опасности.

Определите поперечникы коренных и шатунных шеек. Шеи следует шлифовать если их износ больше 0,03 мм либо овальность шеек больше 0,003 мм, также если, на шеях есть забияки и опасности.

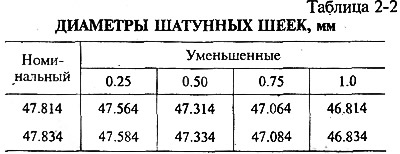

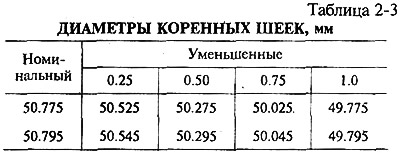

Шлифование шеек. Коренные и шатунные шеи шлифуйте, понижая на 0,25 мм, так, чтоб получить зависимо от степени износа поперечникы, надлежащие значениям, приведенным в табл. 2-2, 2-3 и радиусы галтелей шеек, как обозначено на рис. 2-35.

Опосля шлифования и следующей доводки шеек отлично помойте поленчатый вал для удаления остатков абразива. Каналы для смазки с удаленными заглушками пару раз помойте бензином под давление. На первой щеке коленчатого вала маркируйте величину уменьшения коренных и шатунных шеек (к примеру, К 0,25; Ш 0,50). Овальность и конусность коренных и шатунных шеек опосля шлифования должны быть не наиболее 0,007 мм.

Вкладыши коренных подшипников

На вкладышах не производите никаких подгоночных операций. При забияках, рисках либо отслоениях поменяйте вкладыши.

Проверьте зазор меж вкладышами и шеями коленчатого вала:

- расположите отрезок калиброванной пластмассовой проволоки на проверяемой шее;

- установите крышки с коренными вкладышами, и затяните крепежные болты крышек моментом 80,36 Н·м (8,2 кгс·м);

- снимите крышки и по величине сплющивания проволоки по шкале упаковки (рис. 2-37) обусловьте величину зазора.

Зазор меж шеями коленчатого вала и вкладышами можно также найти расчетом, измерив поперечникы коренных шеек, постелей под вкладыши и толщину вкладышей.

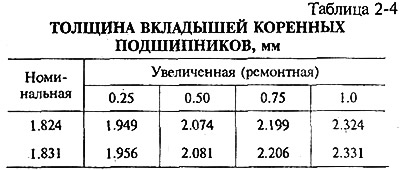

Номинальный расчетный зазор составляет 0,050 -0,095 мм. Если он меньше предельного (0,15 мм), то можно опять употреблять эти вкладыши. При зазоре большем предельного, поменяйте на этих шеях вкладыши новенькими. Если шеи коленчатого вала изношены и шлифуются до ремонтного размера, то поменяйте вкладыши ремонтными (увеличенной толщины, см. табл 2-4). Признаком корректности сборки и сопряжения шеек с вкладышами является свободное вращение коленчатого вала.

Числа 0,25, 0,50 и т.д. указывают величину уменьшения поперечника шеек коленчатого вала опосля шлифования.

Источник: www.vazbook.ru

Коленчатый вал – шлифовать либо чинить?

Данная статья всепригодна и информативна для хоть какой марки кара.

Коленчатый вал авто мотора, непременно, является одной из самых нагруженных деталей, работая в критериях знакопеременных нагрузок – сил давления газов, передаваемых через шатуны от поршней при сгорании горючего, и сил инерции при их возвратно-поступательном движении. Все эти условия и вызывают естественный износ. Но на практике почаще всего предпосылкой выхода из строя коленвала является нарушение критерий эксплуатации мотора.

Главные недостатки – забияки шеек, которые приводят к повышению зазора в подшипнике, перегрев и расплавление вкладышей, которые приводят к томным разрушениям коленвала, также блока цилиндров и шатунов. Вот эти недостатки на фото (фото 1,2, 3).

Забияки шеек просто устраняются шлифовкой вала на ближний ремонтный размер. Обычно шаг ремонтных размеров – 0,25; 0,5; 0,75; 1,0; 1,25; 1,50 мм, т.е. вал имеет 6 ремонтных размеров. Встречается шаг 0,5; 1,0; 1,5; 2.0 мм, также 0,75; 1,5; 2,25; 3.0 мм.

(размеры коленвала НИВЫ и его допустимые биения указаны тут)

По нашему заказу были сделаны вкладыши межремонтных размеров, т.е. если шаг меж ремонтами равен 0,50мм, то мы заказали 0,25мм, тем увеличив количество ремонтов. Вал кара КАМАЗ опосля перешлифовки на размер 1.0 мм просит азотирования либо закалки ТВЧ, что в критериях мастерской неосуществимо.

При расплавлении вкладышей ремонт становится наиболее трудозатратным. Будет нужно не только лишь шлифовка шеек, да и рихтовка вала.

Сейчас попробуем разобраться, что такое ремонт коленчатого вала. Проследим, так сказать, путь коленвала по нашей мастерской. Театр, как понятно, начинается с вешалки, а мы начнём с поста приемки деталей в работу. До этого всего, принципиально наличие грузоподъемного механизма. Наше предприятие практикуется на валах грузовых каров, а у их и вес соответственный (фото 4).

(Снятие коленатого вала с НИВЫ показано тут)

Опосля выгрузки вал поступает на магнитный дефектоскоп для выявления трещинок. Способ магнитной дефектоскопии достаточно прост: через вал пропускается напряжение не наиболее 3 вольт, но с силой тока 1200 – 1500 А. Проходя по проводнику, ток делает магнитное поле. Если находится разлом сплава (а это и есть трещинка, которую мы отыскиваем), возникает разность магнитных полюсов. Одна сторона трещинкы станет “севером”, а иная “югом” магнитной системы. Опосля намагничивания нанесем на вал магнитный порошок, смешанный с дизельным топливом либо керосином. Магнитное поле на месте трещинкы притянет порошок – и трещинка как на ладошки. Данный способ дозволяет выявить трещинкы шириной наименее 1 мкм, даже под слоем наплавленного на шею вала баббита опосля расплавления подшипника. Обширно применяется данный способ дефектоскопии в машиностроении и ремонте. В жд депо таковым методом дефектуют колесные пары подвижного состава (фото 5-9).

Возникает вопросец: а какие трещинкы допустимы? Некие движки российского производства допускают работу с трещинками длиной до 7 – 10мм. Управления по ремонту современных моторов воспрещают эксплуатацию вала, если трещинкы на валу видны в лупу 4-х кратного роста. Время от времени клиенты требуют создать вал с трещинками, под их ответственность. Делаем, но лишь валы российского производства. Иномарка трещинку не простит.

Опосля проверки вал нужно размагнитить, во избежание остаточной намагниченности. Дефектоскоп мы делали сами. Для удобства оснастили его тельфером.

Итак, вал проверили на трещинкы, размагнитили, пора проверить прогиб вала и размеры шеек. Ранее прогиб вала мы инспектировали, используя поверочную плиту и призмы. Но для определения прогиба вала оказалось довольно и нашего дефектоскопа. На снимке видно, как происходит подготовительная проверка прогиба. Если величина прогиба не превосходит половины припуска на шлифовку (для припуска 0.25мм – 0.05. 0.10мм; для припуска 0.50мм – 0.10. 0.15мм), то вал мы не рихтуем, при условии, что наибольшее биение имеет средняя коренная шея, и малое биение – у последних коренных шеек. Если движок не “стучал”, то прогиб вала

фактически отсутствует. В случае расплавления вкладышей, в особенности когда вкладыш “приварился” к шее, прогиб может составлять 1 мм и наиболее (было и 3,5 мм). Таковой вал нужно рихтовать. Если и получится перешлифовать на ремонтный размер, то как быть с посадочными местами шестерён привода распредвала и маслонасоса, мест работы сальников, посадочным местом маховика и отверстием подшипника первичного вала КПП (Контрольно-пропускной пункт — пункт, предназначенный для контроля за проходом (посещением) и пропуска на территорию какого-либо объекта) (фото 10, 11)?

Размер шеек вала измеряем микрометром. Сверяем с таблицей размеров, определяем, на какой ремонтный размер будет шлифоваться вал. Дальше осматриваем вал на наличие остальных изъянов: износ мест работы сальников, разрушение посадочных мест шестерён и балансиров, разрушение высадки подшипника КПП (Контрольно-пропускной пункт — пункт, предназначенный для контроля за проходом (посещением) и пропуска на территорию какого-либо объекта), обрыв болтов крепления маховика, целостность шпоночных пазов. Составляем акт приемки вала в ремонт и приступаем к работе. Вал очищен от грязищи и устанавливается на станок для шлифовки. Мы используем российские станки 3A423 и ЗД4230л, производства Украины, город Дубны. Много идёт обсуждений о данных станках. Именуют их по-разному: “динозавр”, “мастодонт” и просто “грудой железа”. Но при правильной наладке, соответствующем уходе, применении соответственных СОЖ, станок веселит собственной хорошей работой.

Устанавливаем вал для шлифовки коренных шеек, проверив индикаторным приспособлением биение шеек. При шлифовке рядных шестицилиндровых и неких восьмицилиндровых V-образных валов применяем поддерживающий люнет, во избежание прогиба вала под своим весом и силой давления шлифовального круга. Непременно при шлифовке контролируем радиус галтели вала. Если нарушить радиус, то неминуема поломка вала .

При шлифовке шатунных шеек нужно выдержать два принципиальных параметра: радиус кривошипа и параллельность оси шатунных шеек относительно коренных шеек. Контролируем всё с помощью приспособлений (фото 12, 13, 14).

Места под сальник восстанавливаем установкой колец. Снимаем 1- 1.5мм сплава с вала и устанавливаем кольцо способом жаркой высадки. Посадочные места шестерён и балансиров можно вернуть наплавкой. Но этот способ не даёт гарантий от нерегламентных разрушений. Восстановление шпоночного паза наплавкой даёт отличные результаты: малый термоудар, по сопоставлению с наплавкой шеи. В случае обрыва болтов маховика, нужно удалить остатки крайних, с следующей калибровкой резьбы (пройти метчиком).

Наличие устройства для проверки твердости сплава является нужным. Опосля шлифовки коленвалов на размер наиболее 1 мм от номинального, наблюдается понижение твёрдости, в особенности на карах российского производства. На валах кара КАМАЗ, при обычном размере шеек, твердость 54. 58 HRC,опосля шлифовки на 2-ой ремонт -твёрдость 40..44 HRC. Опосля расплавления подшипника, происходит нагрев коленвала и отпуск шеи ниже допустимого предела (фото 15, 16).

Незначительно о рихтовке вала. Выпускается много типов гидравлических прессов для рихтовки. На таком прессе нереально отрихтовать металлический вал. Ну и процесс работы со железным валом преобразуется в лотерею: лопнет либо нет? Эксплуатируя пресс в течение пары лет, и что скрывать, поломав несколько валов, стали находить иной путь устранения прогиба. Способ чеканки либо “метод зубила и кувалды” снял большая часть заморочек. Сущность способа заключается в последующем: находится пространство, где вал очень прогнут вниз, и наносится удар зубилом. Это создаёт в материале напряжение сжатия, в итоге что вал распрямляется. Таковым методом рихтуются даже чугунные валы, на прессе они ломаются напополам (фото 17).

Полировка шеек и притупление острой фаски масляных каналов делается на шлифстанке. Притупление кромки обязано выполняться непременно, во избежание забияка вкладыша.

Вот, фактически, и всё. Вал перешлифован, отполирован, острые кромки сняты, вкладышами укомплектован, клиенту рекомендовано проверить кровать вала в блоке и в шатунах. Так, а что все-таки такое шлифовка и ремонт? Различные вещи? Нет. Шлифовка – это одна из основных операций в технологической карте РЕМОНТА коленчатого вала, поэтому что проверка на трещинкы, проверка прогиба, установка вала на станок, настройка радиуса кривошипа, шлифовка, полировка, притупление кромок – это уже технологический прогресс.

Источник: lada-niva.ru

Вал коленчатый (ход 84 мм) ВАЗ 21213, 21214 /Нива/, 2123 /Нива-Chevrolet/

- Гарантируем резвую обработку Вашего заказа в рабочее время (мы работаем с 11-00 до 20-00, суббота и воскресенье – выходные деньки).

- Гарантируем надёжную упаковку Вашего заказа (при отправке его Почтой Рф либо транспортной компанией).

- Гарантируем очень оперативную отправку оплаченного заказа (в течение 2-4 рабочих дней опосля поступления оплаты).

- Гарантируем возврат средств либо обмен на иной продукт (с перерасчётом) в течение 14 дней с момента получения заказа

(продукт должен быть исправным, без следов установки, стоимость доставки не возмещается). - Гарантируем бесплатный обмен продукта (транспортные расходы за наш счёт), в случае если приобретённый продукт оказался с недостатком.

Методы оплаты

Варианты доставки

Варианты самовывоза

Продукт добавлен в закладки!

- Описание

- Отзывы

Обычный коленчатый вал от мотора ВАЗ 2130 1.8L (ОПП ВАЗ).

Коленчатый вал с ходом 84 мм (металлический) устанавливается в блок ВАЗ 21213 (Нива) и ВАЗ 2123 (Нива-Chevrolet, CHEVROLET NIVA) вместе с поршнями “ТДМК” (82,0 мм – 82,4 мм – 82,8 мм – 84,0 мм), со штатными либо облегчёнными шатунами.

Данный коленвал может быть установить в блок ВАЗ 2103 (1.5L) и ВАЗ 2106 (1.6L) без подмены шатунов и поршней (будет нужно четкий расчёт степени сжатия и корректировка камеры сгорания).

Прирастить рабочий объём мотора можно: заменив коленвал на иной с огромным ходом, увеличив поперечник цилиндра либо то и другое сразу. Не нужно забывать, что при изменении объёма мотора, нужно прирастить объём камеры сгорания – для компенсации роста объёма цилиндра.

При установке коленвала с огромным ходом нужно поменять поршни.

К расточке цилиндров блока на значительную величину (2 мм) необходимо подступать осторожно. К примеру, при расточке серийного блока ВАЗ 21083 с 82 мм до 84 мм у мотора наблюдается завышенный расход масла. Это происходит за счёт утраты жёсткости блока. В этом случае лучше употреблять специальную толстостенную отливку блока. Такие блоки ВАЗ выпускает маленькими сериями.

Повышение объёма мотора приводит к повышению наибольшего вращающего момента, но при всем этом происходит понижение оборотов наибольшей мощности. Это происходит из-за уменьшения механического КПД. Если увеличение объёма происходит за счёт роста поперечника цилиндров, то увеличивается площадь контакта меж стенами цилиндра и поршнем с поршневыми кольцами. Как следствие увеличивается трение. Если увеличение объёма происходит за счёт роста хода коленвала, то увеличивается средняя скорость поршня, что приводит к этим же результатам.

В любом случае увеличение объёма приводит к падению общего КПД мотора.

Объём мотора ВАЗ (в куб. см) зависимо от поперечника цилиндра и хода поршня.

Поперечник Ход поршня, мм

цилиндра, 80 84 86 88

мм

76,0 1451 1524 1560 1596

76,4 1466 1540 1576 1613

76,8 1476 1556 1593 1630

79,0 1568 1646 1685 1725

79,4 1584 1663 1702 1742

79,8 1600 1680 1720 1760

80,0 1608 1688 1628 1768

82,0 1689 1774 1816 1858

82,4 1706 1791 1834 1876

82,8 1722 1808 1851 1894

84,0 1772 1861 1905 1950

Источник: tuningsport.ru

Как собрать движки ВАЗ-21213, ВАЗ-21214

Опосля разборки кропотливо вымойте детали керосином, продуйте и просушите их сжатым воздухом (в особенности масляные каналы деталей).

Осмотрите блок, в особенности пристально – опоры коленчатого вала.

Трещинкы в всех местах блока не допускаются.

Если есть подозрение на наличие трещинок в блоке (попала охлаждающая жидкость в картер либо масло в охлаждающую жидкость), проверьте плотность блока на особом щите.

Проверку проводите в ремонтных мастерских, располагающих подходящим оборудованием. Осмотрите цилиндры с обеих сторон.

Царапинки, забияки и трещинкы не допускаются.

При осмотре цилиндров советуем освещать зеркала цилиндров переносной лампой – при всем этом недостатки видны существенно лучше.

Для определения износа цилиндров нутромером измеряем поперечник цилиндра в 4 поясах и 2-ух плоскостях (параллельно и перпендикулярно оси коленчатого вала).

Для определения износа юбки поршня микрометром измеряем поперечник в плоскости, перпендикулярной оси поршневого пальца, на расстоянии 55 мм от днища поршня.

Микрометром измеряем поперечникы шатунных шеек

Микрометром измеряем поперечникы коренных шеек коленчатого вала. Шеи коленчатого вала шлифуем до наиблежайшего ремонтного размера, если их износ либо овальность больше 0,03 мм, также если на шеях есть забияки и опасности.

Опосля шлифования шеек коленчатого вала нужно удалить заглушки масляных каналов, кропотливо помыть каналы для удаления остатков абразива и продуть сжатым воздухом.

Собираем движок в оборотной последовательности.

Устанавливаем новейшие вкладыши подшипников коленчатого вала номинального либо ремонтного размера (опосля шлифовки шеек).

В первую, вторую, четвертую и пятую опоры блока цилиндров устанавливаем верхние вкладыши коренных подшипников с проточками, а в третью опору — вкладыш без проточки на внутренней поверхности (таковой же, как в крышках коренных подшипников).

Смазываем вкладыши коренных подшипников моторным маслом и укладываем коленчатый вал в опоры.

Вставляем в проточки пятой опоры упрямые полукольца, смазанные моторным маслом.

С фронтальной стороны пятой опоры устанавливаем сталеалюминиевое полукольцо, а с задней стороны – металлокерамическое (желтоватого цвета).

Поверхности полуколец с антифрикционным покрытием (на их выполнены пазы) должны быть обращены к упрямым поверхностям коленчатого вала.

Устанавливаем крышки коренных подшипников в согласовании с метками, нанесенными на их внешной поверхности (счет ведется со стороны привода распределительного вала).

При всем этом замки верхнего и нижнего вкладышей всякого коренного подшипника должны быть размещены с одной стороны.

Затягиваем болты крепления крышек коренных подшипников моментом 68,31-84,38 Нм (6,97-8,61 кгс·м).

Поршни к цилиндрам подбираются по классам.

Класс поперечника цилиндра, обозначаемый знаками, клеймится на нижней плоскости блока цилиндров (плоскость крепления поддона картера).

Классы поперечников юбки поршня, и отверстия под поршневой палец маркируются на его днище

Источник: avtomechanic.ru

Размеры шеек коленвала ваз 21213

Черта мотора ВАЗ

Главные элементы мотора

Движки ВАЗ.

Изберите модель мотора ВАЗ

Движок ВАЗ 21213-1000260. Черта мотора ВАЗ 21213.

Движок четырехтактный, карбюраторный, рядный, с верхним расположением распределительного вала. Система остывания мотора – жидкостная, закрытого типа, с принудительной циркуляцией воды. Движок имеет комбинированную систему смазки: под давлением и разбрызгиванием.

|

|

Индивидуальности мотора.

Движок ВАЗ 21213 может применяться для установки на авто ВАЗ “Нива”: 2121, 21213, 21214, 2131; “Надежда” 2120 и их модификации.

Данный ДВС разрабатывался специально под кар “Нива” ВАЗ-21213. По межцентровому расстоянию цилиндров в 95 мм., его можно отнести к группе ДВС устанавливаемых на заднеприводные авто. Размещались они в моторном отделении продольно оси кара.

Блок цилиндра мотора 21213-1002011 с межцентровым расстоянием – 95 мм и высотой 214,58-0,1 мм (расстояние от оси вращения коленчатого вала до верхней поверхности блока). Номинальный поперечник цилиндров составляет 82мм. Межремонтные размеры – 82,40 и 82,80. По отклонению поперечника цилиндра определены 5 классов. Размер всякого класса различается от предшествующего на 0,01мм. Классы обозначаются знаками ( А, В, С, D ). Маркировка блока цилиндров осуществляется на нижней поверхности блока (глядеть «Блок цилиндров»).

На движке установлен коленчатый вал 21213-1005015. По своим характеристикам он соответствует коленчатому валу 2103 и обеспечивает ход поршня – 80мм. (радиус кривошипа – 40мм.). Вал имеет доп противовесы снижающие вибрацию. На каждой шатунной шее имеется два маслоподводящих отверстия. Поперечникы шеек вала увеличены на 0,02мм. При использовании обычных вкладышей, это уменьшение зазоров улучшает толщину масляного слоя меж шеей вала и поверхностью вкладыша. В тоже время понижение зазоров улучшает динамические свойства вала. Коленчатый вал 21213 рекомендован к установке заместо вала 2103.

Для мотора разработана новенькая поршневая группа. Поршень 21213 уникальной конструкции, на днище имеет специфическую овальную лунку. Для поперечников поршней определены классы надлежащие классам цилиндров. Отверстие под поршневой палец поперечником 22мм. В поршне отверстие под поршневой палец смещено на 1,2мм от оси поршня. Маркировка класса поршня по поперечнику и по размеру отверстия пальца указываются на днище поршня. Поршневой палец, длиной 67мм, фиксируется в поршне стопорными кольцами. Вес поршня составляет 347гр. При изготовлении все поршни доводятся до 1-го веса.

Шатун 21213-1004045 имеет новейшую систему. Длина шатуна составляет 136 мм. Размеры отверстий: под шатунную шею – 47,8мм ; поршневой палец – 22мм. Для стяжки крышки шатуна применены новейшие болты, обеспечивающие надежность и точность сборки.

Головка цилиндров 21213-1002011(для мотора объемом – 1,7л.) конструктивно похожа на головку 21011, но имеет ряд различий. Высота головки 21213 составляет 111,0мм, что ниже головки 21011 на 1,8мм. Размер камеры сгорания – 81х52 мм, размер 30 см3.

Для мотора разработан новейший распределительный вал 21213-1006010. Изменена форма кулачков, для роста хода впускного клапана. Используются клапаны и клапанный механизм от мотора 2101.

Привод распредвала – цепной. Цепь двухрядная втулочно-роликовая мод. 2103. Применяется новейший удлиненный ботинок натяжителя.

Конфигурации в системе питания – внедрение карбюратора 21073 типа “Солекс”.

На движке ВАЗ 21213 установлена бесконтактная система зажигания. За создание управляющих импульсов для коммутатора отвечает датчик-распределитель зажигания 3810.3706. В системе зажигания применяется модель коммутатора – 3620.3734. Катушка зажигания – 27.3705.

Источник: www.motors-vaz.ru

вкладыши и полукольца

Я отношусь к той группы механиков, которые считают что блок это «рабочая лошадь» которая обязана быть надежной, а все что можно, необходимо выжимать из ГБЦ. Отсюда и мой подбор запчастей в этом вопросце. Надежность, надежность и снова надежность……как завещал величавый Ленин (если кто еще помнит, кто данной таковой). В данной статье постараюсь поведать более много про вкладыши и полукольца для движков семейства нива.

Вкладыши. Незначительно истории.

Сейчас про вкладыши. Весьма длительное время воспользовался вкладышами Glyco, образцом и законодателем моды в данной области запчастей. Но равномерно вкладыши на Фиат они окончили создавать. Начались нудные поиски и тесты. Вкладыши ТАЗ я даже не разглядывал. Один раз мне с моим сотрудником попал в руки заводской набор в фирменной коробке и мы забавно игрались в игру «попробуй поставь вкладыш». Позже были израильские вкладыши King. В этом случае не устроила доставка и наработка на отказ. Мой сотрудник занимающийся субариками, показал мне их опосля 50тыс. и у меня отпало желание с ними работать. Можно именовать еще пяток производителей с которыми я намаялся пока отыскал производителя вкладышей для ТАЗа и ЗМЗ.

По сути, задачка ординарна и незатейлива:

- при сборе блока не мыслить о том что ставишь и не играться в лотерею «повезет не повезет»

- предпочтительный ресурс около 100 тыс. Идет речь о «обычной» эксплуатации.

Вкладыши. Выбор производителя.

Были выбраны вкладыши «дайдо сплав русь». Производитель российский. Находится в г.Заволжье, Нижегородской обл.

вкладыши серии эталон

вкладыши серии эталон

Вначале я попробовал вкладыши обычной серии. Потом, беря во внимание что я «обычными» движками не занимаюсь, попробовал отыскать в Питере их серию «премиум». Но оказалось что никто из «торговли», не много того что не держит данную серию, да и не много кто о ней слышал. Обратился впрямую на завод, чтоб избежать контрофакта и получить нормальную стоимость. На заводе с наслаждением откликнулись о предложении поработать. Растолковали, что на всем Северо-Западном регионе у их нет ни 1-го дилера и как обычно продукт попадает через вторые-третьи руки, попутно «прибавляя в стоимости». Серию «премиум» завод делает под заказ маленькими партиями. Очередной значимый плюс работы впрямую с «технарями» состоит в том, что было обещано, что с наслаждением разглядят «отработанный материал» с разобранных движков, чтобы посмотреть что и как вышло в процессе использования. Ну и очередной важный факт, серия «эталон» поставляется на сборочный сборочный поток автоТАЗа.

вкладыши, серия премиум

вкладыши, серия премиум

1-ая партия вкладышей премиум была получена полгода вспять и установлена на машины, находящиеся под моим «приглядом». Все движки НЕСТАНДАРТНЫ. Практически всюду 84 коленвалы, доработанные поршня, ну и естественно мои тюнинговые ГБЦ. Также пара комплектов установлено на стрит-рэйсы. Было бы лукавством и шарлатанством сказать, что я сходу почуствовал разницу меж эталоном и премиумом. Одно могу сказать буквально, разница чуствуется при сборке и по давлению масла в блоке опосля долговременной эксплуатации и пробегов. Сейчас не готов сказать что это эквивалент Glyco, так как пробег еще не превысил 78-80 тыс. Но думаю что это полностью достойная подмена, а если учитывать такую характеристику, как цена-качество, то вне всякого сомнения.

Упрямые полукольца.

Напомню из теории одну цифру, которую должен знать любой человек, собирающий движок. Допустимое осевое перемещение коленвала мотора обязано быть в поле допуска 0,06 – 0,26мм. Данные числа взяты из германской литературы. АвтоТАЗ дает наиболее широкие числа, но мы будем приравниваться на наилучшее. Фактически для данной регулировки и необходимы упрямые полукольца. В 2016г. завод ДМР в конце концов таки перебежал на создание сталебронзовых полуколец. В прайс-листе полукольца представлены совместно, эталон и ремонт. Стоимость за этот набор невелика, но возникает возможность целых 3-х композиций установки. Моторная практика сервисов и мотористов показала корректность данного подхода.

Советы и индивидуальности установки.

Сейчас я стараюсь держать несколько комплектов «премиум» размера эталон и 1-ый ремонт. На «корешки» и на «шатуны». Также для «обычной» капиталки наличествует обычная серия.

Несколько советов и «секретов», на правду не претендую, это мой долголетний опыт при сборке самых разных движков:

- Жизнь вкладышей впрямую зависит от давления масла в системе, потому будьте внимательны и хотя бы разик в год определите давление в системе, в особенности на жарком движке, на холостых оборотах. Д*Артаньяны мне здесь же увидят что есть «аварийная лампочка». Напомню данным товарищам, что датчик стоящий на вуале настроен на 0,8 кг давления и уж если лампочка начала моргать либо уж тем более пылает повсевременно, это быстрее следует расценивать как сигнал к «вскрытию мотора».

- Берите для установки ДВА набора «коренных» вкладышей, чтобы подача масла была без «пульсаций».Из 2-ух комплектов делается один.

- Моторист спортивной команды, с которым я работаю по почти всем вопросцам, собирает коленвал в бугелях раздельно от шатунов и поршней и если коленвал свободно не вращается от руки, отыскивает причину. Раздельно замечу вращать не за прикрепленный маховик, а за нагой коленвал. Причинами отвратительного вращения быть может искривленное колено, некорректная расточка, «разъехавшийся блок» и еще парочка обстоятельств.

- Опосля расточки коленвала, тщательнейшим образом под давлением помойте каналы. Ни один моторный центр не будет напрягать себя установкой перед обработкой шеек ,технологических пробок.

- По полукольцам. При сборке блока рекомендую держать в наличии два комлекта: эталон и ремонт. Средства невеликие, но пару раз были ситуации, когда «вроде» и эталон проходит, но «ремонт» был бы лучше.

На фото представлены упаковки и сами вкладыши, серии эталон и премиум. Также письмо от завода, чтобы у почтеннейшей публики не появлялось вопросцев, относительно «продукции из первых рук» и вероятной подделки.

Источник: niva-fr.ru