для жд транспорта, сертифицированные ВНИИЖТ- “Фаворит К” и “Фаворит Щ”, внутренняя и внешняя замывка вагонов.

Источник: www.matrixplus.ru

Газораспределительный механизм.

Его предназначение — обеспечить своевременное поступление в цилиндры мотора горючей консистенции и выпуск отработанных газов, для что в движках предусмотрены соответственно впускные и выпускные клапаны, управляемые кулачками распределительного вала.

Клаланы газораспределительного механизма в движках могут иметь нижнее размещение, при котором клапаны расположены в блоке цилиндров, и верхнее — в головке блока цилиндров. В современных движках легковых каров применяется верхнее размещение клапанов с размещением распределительного вала в блоке цилиндров (движки МеМЗ и ГАЗ-3102) либо в головке блока цилиндров (движки «Москвич-412» и ВАЗ). Таковая система дозволяет получить малогабаритную камеру сгорания, обеспечивает наилучшее {наполнение} цилиндров, уменьшает утраты теплоты с охлаждающей жидкостью и упрощает регулировку.

При расположении распределительного вала в блоке цилиндров мотора кара ГАЗ-3102 (см. рис. 7.) кулачки распределительного вала 15 через толкатели 14 размещенные в направляющих блока, и штанги 13 действуют на коромысло 6, а крайние обратным концом — на клапан 5. При форкамерно-факельном методе зажигания газораспределительный механизм не считая главных имеет доп впускной клапан 8, размещенный в отдельном корпусе.

Рис. 11. Механизм газораспределения мотора «Москвич-412»: 1— опорная шайба, 2 — внешняя клапанная пружина, 3 — внутренняя клапанная пружина, 4— колпак, 5 — тарелка, 6 — уплотнительное кольцо, 7 — сухари, 8 — наконечник регулировочного винта, 9—коромысло, 10 — большая распорная втулка, 11 — шайба, 12 — упрямый фланец, 13 — ведомая звездочка, 14— малая распорная втулка, 15— пружина коромысла, 16—ось коромысел выпускных клапанов, 17 — распределительный вал, 18— установочный штифт, 19 — контргайка, 20— регулировочный винт, 21 — направляющая втулка клапана, 22 и 23 — гнезда выпускного и впускного клапанов, 24 и 25 — выпускной и впускной клапаны

Когда распределительный вал находится в головке блока цилиндров, его кулачки действуют на клапаны через особые рычаги-коромысла (рис. 11) либо не-посредственно на клапан — движок ВАЗ-2108 (рис. 12). В таком газораспределительном механизме нет толкателей и штанг, упрощается система мотора, отливка блока цилиндров, миниатюризируется шум при работе мотора.

Рис. 12. Механизм газораспределения мотора ВАЗ-2108:

1 — крышка головки цилиндров, 2 — кулачок распределительного вала, 3 —регулировочная шайба, 4 — толкатель, 5 — маслоотражательный колпачок клапана, 6 — клапан, 7 — свеча зажигания; А — регулировочный зазор

Распределительный вал приводится во вращение от коленчатого, при этом за два оборота коленчатого вала распределительный совершает один оборот. При размещении распределительного вала в блоке цилиндров привод осуществляется средством шестерен, одна из которых, обычно шестерня распределительного вала, — текстолитовая; при размещении распределительного вала в головке блока цилиндров — ременно-зубчатой либо цепной передачей.

В движках ВАЗ-2105 и ВАЗ-2108 распределительный вал в головке блока цилиндров приводится во вращение зубчатым ремнем (рис. 13), связывающим ведущий шкив 4 коленчатого вала и ведомый шкив 9, укрепленный на распределительном валу. Чтоб обеспечить правильные фазы газораспределения мотора — моменты открытия и закрытия клапанов, установочные метки С и D шкива коленчатого вала и Е и F распределительного вала должны совпадать и быть нацелены так, как показано на рис. 13.

Рис. 13. Схема привода механизма газораспределения мотора ВАЗ-2105:

1 — шкив коленчатого вала, 2 — ремень вентилятора, 3 — нижняя защитная крышка, 4 — зубчатый шкив коленчатого вала, 5 — средняя защитная крышка, 6 — болты крепления кронштейна натяжного ролика, 7 — натяжной ролик, 8 — верхняя защитная крышка, 9 — шкив распределительного вала, 10 — зубчатый ремень, 11 — кронштейн натяжного ролика, 12 — пружина кронштейна, 13 — шкив валика привода масляного насоса

Если распределительный вал верно соединен ремнем либо цепью с коленчатым валом, то в том положении, когда поршень первого цилиндра при такте сжатия находится в в. м. т. (оба клапана первого цилиндра закрыты, и метка в. м. т. на шкиве коленчатого вала размещена против установочного штифта на нижней крышке привода газораспределительного механизма), риска на фланце распределительного вала обязана совпадать с приливом-меткой на фронтальной опоре распределительного вала.

Рис. 14. Привод газораспределительного механизма мотора «Москвич-412»:

А — установочная шпонка, Б — установочный штифт; 1 —ведущая звездочка, 2 — цепь, 3— двуплечий рычаг, 4— сухарь плунжера, 5—натяжная пружина, 6 — плунжер, 7 — пробка, 8 — ведомая звездочка, 9 — стопорная, пластинка, 10 — болт, 11, 13 — оси, 12, 14— пружинные кольца, 15— натяжная звездочка, 16— успокоитель цепи, 17 — ось (штифт) успокоителя

В движке «Москвич-412» (рис. 14) использован цепной привод газораспределительного механизма. Пластмассовый успокоитель 16 привода, укрепленный на фронтальном торце блока цилиндров, предназначен для гашения вибраций ведущей ветки цепи. Натяжное устройство, воздействующее на ведомую ветвь цепи, смонтировано на фронтальном торце головки цилиндров и в верхней крышке привода газораспределительного механизма. Оно состоит из натяжной звездочки 15, двуплечего рычага 3 на оси 11 с фиксирующим устройством и пружиной 5 для повторяющейся подтяжки цепи с данным усилием.

Распределительные валы отливаются из чугуна либо стали и имеют по три опорные шеи для движков «Москвич-412» и МеМЗ-968 и по 5 — для движков каров ВАЗ и ГАЗ.

В теле распределительного вала проходит центральный масляный канал, закрытый с торцов заглушками. От этого канала просверлены отводы для подачи масла к поверхности кулачков. В средней шее вала просверлены четыре пересекающихся канала для подачи масла в центральный канал.

Снутри распределительного вала мотора кара ЗАЗ-968 размещен вал балансирного механизма, который вращается на запрессованных с торцов распределительного вала втулках из свинцовистой бронзы и шариковом подшипнике, расположенном в крышке распределительных шестерен.

Клапаны открывают и закрывают впускные и выпускные каналы. Клапан состоит из тарельчатой плоской головки и стержня. Поперечник головки впускного клапана делают больше, чем выпускного. Впускные клапаны изготовляют из хромистой стали, выпускные клапаны (либо их головки) — из жаростойкой стали, вставные седла клапанов, запрессовываемые в головку блока, из жаростойкого чугуна. На рабочую поверхность головки выпускных клапанов мотора наплавляют жаростойкий сплав.

Рабочая поверхность головки клапана (фаска) обычно имеет угол 45°. Фаску головки клапана кропотливо обрабатывают и притирают к седлу.

Чтоб масло не проникало в цилиндр через зазоры меж втулкой и стержнем клапана, опорные тарелки пружины впускных клапанов снабжены резиновыми кольцами либо маслоотражателями. Стержень клапана имеет выточку, в которую вставляют сухари 7 (см. рис. 11) для крепления опорной шайбы 1 пружины клапана. Стержни клапанов передвигаются в направляющих металлических либо металлокерамических втулках 21.

Клапан прижимается к седлу 2-мя пружинами, на которых направление витков обратно, чтоб при поломке одной из пружин ее витки не могли попасть меж витками иной.

Для обеспечения плотного закрытия клапана меж его стержнем и носком коромысла (верхнее размещение клапанов) либо толкателем (нижнее размещение клапанов) должен быть зазор. При недостающем зазоре произойдет неплотная высадка клапанов на седло, утечка газов и обгорание рабочей кромки клапана, при лишнем зазоре — неполное открытие клапанов, ухудшение заполнения и чистки цилиндров, повышение износа сопрягаемых поверхностей.

Источник: knigitut.net

Механизм газораспределения кара Москвич

Чередование впуска свежайшего заряда консистенции и выпуска отработавших газов в согласовании с требованиями рабочего процесса в любом из цилиндров мотора осуществляется механизмом газораспределения мотора. Этот механизм характеризуется верхним V-образным (в поперечной плоскости) расположением клапанов. Угол меж выпускным и впускным клапанами составляет 52°.

Распредвал

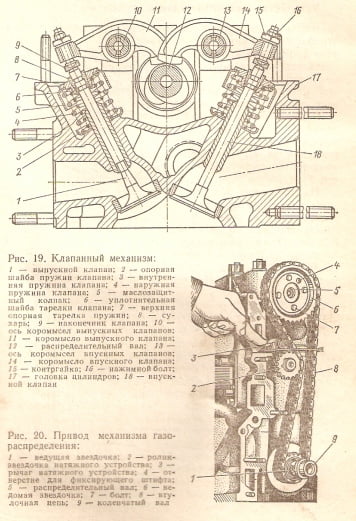

Распределительный вал 12 (рис. 19)

размещен в головке 17 цилиндров и приводится во вращение от коленчатого вала 9 (рис. 20) двухрядной втулочной цепью 8, имеющей 98 звеньев. Перемещение клапанов в направляющих втулках осуществляется средством коромысел 11 и 14 (см. рис. 19), качающихся на осях 10 и 13.

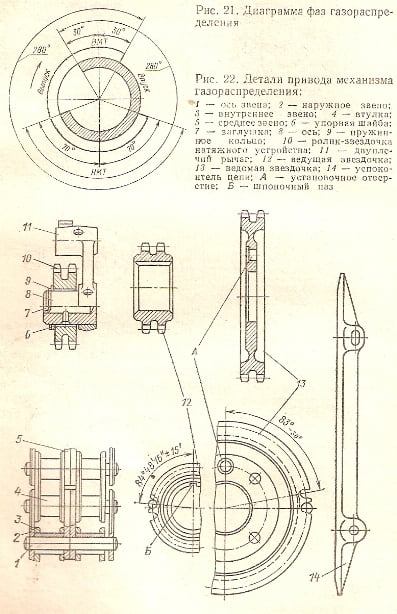

На диаграмме фаз газораспределения (рис. 21)

показаны моменты открытия и закрытия клапанов в согласовании с углом поворота коленчатого вала при зазоре меж торцами наконечника и стержня клапана, равном 0,2 мм. Длительность открытия впускного и выпускного клапанов однообразная и соответствует повороту коленчатого вала на угол 280°. Длительность одновременного открытия клапанов соответствует повороту коленчатого вала на угол 60°. Высота подъема впускных и выпускных клапанов однообразная и равна 9 мм. Ведущая звездочка 12 (рис. 22) привода распределительного вала железная, имеет 18 зубьев, крепится шпонкой на фронтальном конце коленчатого вала. Ведомая звездочка 13 металлическая, имеет 36 зубьев, установлена на фланце распределительного вала и прикреплена к нему 4-мя болтами.

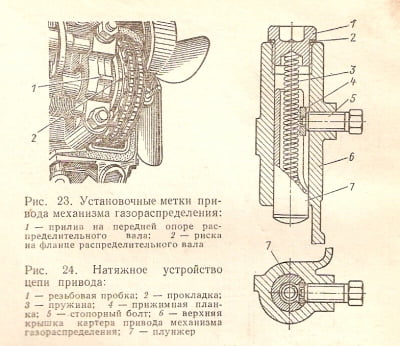

Вследствие определенной ориентации шпоночного паза Б в ведущей звездочке 12 и установочного отверстия А в ведомой звездочке 13 относительно зубьев (как показано на рис. 22) и соответственного зацепления их с цепью обеспечиваются требуемые фазы газораспределения. Проверка корректности обоюдного зацепления звездочек и цепи делается последующим образом: коленчатый вал поворачивается до положения, при котором поршень первого цилиндра находится в ВМТ такта сжатия (оба клапана закрыты, а метка ВМТ на шкиве коленчатого вала совмещена с острием установочного штифта на нижней крышке звездочек привода механизма газораспределения). При всем этом риска 2 (рис. 23) не обязана выходить за границы ширины прилива 1.

Картер привода механизма газораспределения образован нижней и верхней крышками, отлитыми из дюралевого сплава АЛ4. В верхней крышке имеется гнездо, в каком установлен плунжер 7 (рис. 24) с пружиной 3 и прижимающей планкой 4 натяжного устройства цепи привода. В нижней крышке расположены масляный насос, также механизм привода масляного насоса и распределителя зажигания.

Натяжение цепи привода осуществляется особым устройством. Оно представляет собой натяжной ролик-звездочку 10 (см. рис. 22), изготовляемую из стали, со свертной бронзовой втулкой в ступице, которая насажена на железную ось 8 на конце двуплечего рычага 11 и находящейся в напряженном состоянии пружины 3 (см. рис. 24), упирающейся одним концом в нижнее днище плунжера 7, а остальным в резьбовую пробку 1. Натяжной ролик-звездочка 10 (см. рис 22) прижимается к ведомой втулочной цепи 8 (см. рис. 20) усилием пружины 3 (см. рис. 24) в положении прижатия плунжера 7 к наружному плечу его рычага. В положении нажатия на рычаг плунжер блокируется в верхней крышке б (рис. 24) картера привода механизма газораспределения при помощи стопорного болта 5. При любом отпускании стопорного болта усилие пружины вновь передается плунжером на наружное плечо рычага с натяжным роликом, и происходит подтяжка цепи.

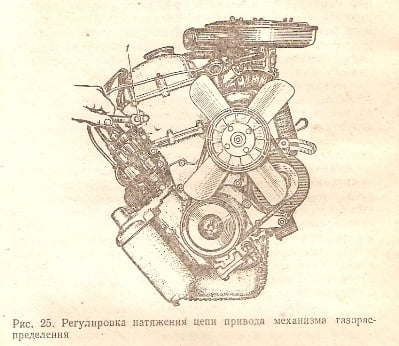

1-ая подтяжка цепи делается опосля 5 тыс. км про6ега кара, следующие — опосля каждых 10 тыс. км пробега. При регулировке натяжения цепи отпускают на 1/2-2/3 оборота стопорный болт 1 (рис. 25),

проворачивают на три-четыре оборота коленчатый вал мотора и затягивают стопорный болт.

Механизм привода масляного насоса и распределителя зажигания состоит из корпуса, валика, зубчатого колеса, упрямой шайбы и штифта размером 4х25 мм. Корпус валика установлен в гнезде нижней крышки картера привода с правой стороны мотора. Валик привода металлической, цианированный, вращается в направляющей части корпуса. Для смазывания привода в направляющей части корпуса имеется винтообразная канавка. Зазор меж валиком и направляющей составляет 0,016-0,052 мм. В головке валика имеется смещенный от оси паз, в который заходит хвостовик муфты распределителя зажигания. Зубчатое колесо привода сделано из бронзы, имеет 14 зубьев и соединено с валиком штифтом. При сборке привода меж корпусом и зубчатым колесом устанавливают железную шайбу. При всем этом меж шайбой и торцом колеса должен быть зазор 0,05-0,15 мм.

Источник: moskvich2140.ru

Техническое сервис и ремонт газораспределительного механизма

Машинка Москвич-412

В распределительном механизме мотора более частыми дефектами являются: нарушение плотности клапанов, отложение нагара на клапанах и стенах газовых каналов, износ наконечников клапанов и регулировочных винтов коромысел, износ направляющих втулок и стержней клапанов, износ приводной цепи и поломка клапанных пружин.

Снятие головки цилиндров. Для ремонта распределительного механизма необходимо снять головку цилиндров мотора, отвернув гайки 10 шпилек, крепящих головку к блоку цилиндров. Снять головку можно на месте, не снимая движок с кара. При всем этом нужно выполнить последующее:

- – отъединить «массовый» провод от аккумуляторной батареи;

- – слить воду из системы остывания мотора;

- – снять воздушный фильтр и шланг системы вентиляции, отъединив его от крышки клапанного механизма;

- – снять соединительный трубопровод вакуумного регулятора, отъединив его от карбюратора и прерывателя-распределителя;

- – отъединить от карбюратора топливопровод, тягу дросселя и трос воздушной заслонки;

- – снять топливопровод, отъединив его от топливного насоса;

- – снять карбюратор с впускного трубопровода;

- – отъединить подводящий шланг обогревателя кузова от его крана и отъединить трос (тягу) от рычага крана;

- – отъединить приводной шланг гидровакуумного усилителя тормозов от штуцера впускного трубопровода;

- – отъединить провод от датчика термометра мотора;

- – отъединить от корпуса термостата основной выходной и перепускной шланги;

- – отъединить от топливного насоса подводящий топливопровод, снять топливный насос с мотора и вытащить приводную штангу насоса;

- – отъединить провода высочайшего напряжения от крышки распределителя и свеч и снять держатель проводов вкупе с проводами;

- – отъединить приемную трубу глушителя от выпускного трубопровода и кронштейна мотора либо, отъединив выпускной трубопровод от головки цилиндров, отвести его вкупе с приемной трубой глушителя от мотора;

- – снять крышку клапанного механизма, осторожно приподнимая ее ввысь, чтоб не разрушить уплотнительную прокладку;

- – установить поршень первого цилиндра в верхней мёртвой точке такта сжатия и убедиться в том, что метка на фланце распределительного вала совпадает с выступом на фронтальной стойке головки цилиндров;

- – снять верхнюю крышку привода газораспределительного механизма, отвернув болты, крепящие ее к фронтальному торцу головки цилиндров и к нижней крышке. Крышку следует снимать осторожно, стараясь не разрушить ее боковые уплотнительные прокладки;

- – связать проволокой обе ветки цепи привода газораспределительного механизма ниже ведомой звездочки с тем, чтоб не допустить перескакивания цепи с зубьев звездочки;

- – снять ведомую звездочку с фланца распределительного вала и, разъединяя ее с цепью, отвести в сторону.

Опосля этого в течение всех работ, пока цепной привод разъединен, не повертывать коленчатый и распределительный вал даже на самый малый угол, чтоб не разрушить клапаны поршнями.

Отвернуть гайки 10 шпилек и снять головку цилиндров с мотора.

В предстоящем, когда снята головка цилиндров, коленчатый вал недозволено повертывать к тому же по той причине, что можно нарушить высадку гильз цилиндров в блоке, потому что гильзы могут двинуться с места силой трения в их поршней с кольцами.

При полной разборке мотора, когда приводная цепь будет снята также и с нижней ведущей звездочки, для того чтоб можно было вращать коленчатый вал, гильзы цилиндров закрепляют в блоке, прижимая их сверху особыми прижимами, используя шпильки крепления головки цилиндров.

Когда цепь снята, нужно установить пригодность ее к предстоящей работе. Разъединив одно звено, цепь промывают в бензине, высушивают и осматривают. Если отсутствуют видимые недостатки, определяют степень ее растяжения. Для этого нужно подвесить цепь, нагрузить усилием 14 кгс и промерить ее участок в 50 шагов (звеньев). Если его длина наиболее 480 мм, цепь нужно поменять (у новейшей цепи длина 50 шагов составляет 476,25 мм).

Разборка клапанного механизма. Сняв головку цилиндров мотора, приступают к разборке клапанного механизма. Пометив коромысла порядковыми номерами (с первого по восьмой, начиная с фронтальной стороны мотора), снимают с осей коромысла с пружинами, шайбами и распорными втулками, равномерно впрессовывая каждую ось, раскладывая и помечая все детали в том порядке, в каком они стояли на движке.

Каждое коромысло снимают тогда, когда оно освобождено от нажима кулачка, повертывая распределительный вал для снятия еще одного коромысла в соответственное положение, либо, ослабив контргайки, вывертывают регулировочные винты коромысел так, чтоб их концы не выступали из собственных резьбовых отверстий, и, сняв наконечники стержней клапанов, снимают коромысла с осей. Чтоб не перепутать места установки деталей, поначалу снимают коромысла, к примеру, впускных клапанов, а потом – выпускных. Потом вынимают из опор головки цилиндров распределительный вал, удалив за ранее его упрямый фланец, и снимают клапаны.

Перед снятием с головки цилиндров клапаны нужно пометить порядковыми номерами цилиндров. Метки наносят легким кернением на плоскости головки клапана (поблизости центра головки) либо рисками, нанося соответственно одну, две, 3 либо 4 метки.

Для того чтоб снять клапан, нужно сжать его пружины и вытащить сухари 7 из гнезда тарелки. Сжатие пружин обычно производят особым съемником, а если его нет, то средствами находящимися под рукой; употреблять при всем этом шпильки крепления крышки клапанного механизма не нужно, потому что они могут быть погнуты.

Вынув сухари, снимают тарелку, обе пружины и шайбу 1 пружин. Снятые детали сложите так, чтоб при сборке можно их было поставить снова на свои места.

Нагар с тыльной стороны головок клапанов убирают железными скребками, размягчив за ранее нагар керосином. Аналогично убирают нагар с поршней и стен камер сгорания.

Притирка клапанов. Если рабочие фаски головок клапанов и их гнезд обгорели, имеют раковины либо остальные маленькие повреждения, то создают притирку клапанов, восстанавливая сиим нужную плотность закрытия клапана. Для притирки на фаску клапана наносят узкий слой притирочной пасты, представляющей собой смесь абразивного порошка с маслом и, прижимая клапан к гнезду, поворачивают его на некий угол в обе стороны, мало отводя от гнезда (приподнимая) при перемене направления движения. Подъем клапана производят с помощью вспомогательной пружины, помещенной на стержне клапана меж его головкой и поверхностью канала головки цилиндров, а поворачивают клапан резиновой присоской. Можно также притирать клапаны специальной ручкой с зажимом, захватывая клапан за его стержень.

Когда на прилегающих друг к другу рабочих поверхностях головки клапана и его гнезда будут выведены раковины и покажутся сплошные матовые пояски, притирку кончают.

Если на рабочей поверхности фасок клапанов и гнезд имеются глубочайшие раковины либо значимая кольцевая выработка, то перед притиркой нужна шлифовка рабочих поверхностей клапанов и гнезд особым приспособлением с набором абразивных камешков.

Опосля притирки клапаны, их гнезда и другие места, куда могла попасть притирочная паста, кропотливо промывают крепким мыльным веществом с помощью кисти, а потом керосином либо бензином и протирают ветошью.

У снятых клапанных пружин нужно проверить высоту в вольном состоянии, которая для огромных пружин обязана быть не наименее 40 мм, а для малых – не наименее 36 мм. Пружины наименьшей высоты следует поменять новенькими.

Опосля притирки клапанов может снизиться усилие клапанных пружин вследствие конфигурации (роста) высоты пружин, собранных с клапаном, которая при закрытом клапане для наружной пружины не обязана быть наиболее 37 мм. При большей высоте клапанные пружины нужно снять и под опорную шайбу пружин подсунуть доп шайбу соответственной толщины, также надев ее, как и основную шайбу, на направляющую втулку клапана. Внешний и внутренний поперечникы таковой доборной шайбы должны быть в границах соответственно 37,0-37,6 и 15,2-15,5 мм.

Установка головки цилиндров. Головку цилиндров устанавливают на движок с заблаговременно собранным клапанным механизмом. Устанавливают головку цилиндров и остальные детали и приборы в порядке, оборотном разборке. Момент затяжки 9-10 кгс-м.

Новейшую уплотнительную прокладку головки протирают порошковым графитом и кладут на плоскость блока так, чтоб сторона прокладки со сплошной окантовкой перемычек меж камерами сгорания была обращена к плоскости головки цилиндра.

Перед установкой головки цилиндров нужно проверить обоюдное положение коленчатого и распределительного валов убедившись в том, что 2-ая метка на шкиве коленчатого вала (метка верхней мёртвой точки) как и раньше совпадает с установочным штифтом нижней крышки (другими словами поршень первого цилиндра находится, в верхней мёртвой точке), а метка (риска) на фланце распределительного вала установлена против прилива на фронтальной опоре распределительного вала. Ни в котором ином положении распределительного и коленчатого валов недозволено ставить на движок головку цилиндров, также укреплять ведомую звёздочку с насаженой приводной цепью к фланцу распределительного вала.

Устанавливая ведомую звездочку на распределительный вал, располагают её так, чтоб отверстие совпало со штифтом фланца, а ведущая ветвь цепи натянулась, и накладывают ведомую ветвь цепи на натяжную звездочку, опосля что укрепляют ведомую звездочку болтами, стопорят их подгибкой краёв стопорных пластинок и убирают стяжную проволоку с цепи.

Верхнюю крышку привода распределительного механизма устанавливают, за ранее утопив плунжер натяжного устройства в прилив крышки и зафиксировав его в этом положении стопорным болтом. Натянув цепь, для что необходимо надавить любым стержнем на пятку двуплечего рычага (рычаг, висячий на оси с шестеренкой), устанавливают на пространство крышку так, чтоб плунжер разместился против пятки двуплечего рычага. Прижимая рукою крышку к торцу головки цилиндров, обвертывают и слегка подтягивают болты крепления крышки. Затянув совсем 2 болта, крепящие верхнюю крышку привода распределительного механизма к нижней, на сто процентов затягивают другие 6 болтов, крепящие верхнюю крышку к головке цилиндров. Потом, ослабив стопорный болт натяжного устройства цепи, за ранее натягивают цепь, вращая коленчатый вал мотора ручкой, и вновь затягивают стопорный болт. Окончательное натяжение цепи делают обыденным порядком опосля запуска мотора [3].

Источник: vuzlit.ru

Adblock

detector

Для любых предложений по сайту: autometservice@cp9.ru

![]()

![]()