Ремонт коленвала ваз 2109

Управление по ремонту ВАЗ 2108, 2109, 2114, 2115

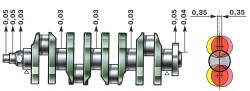

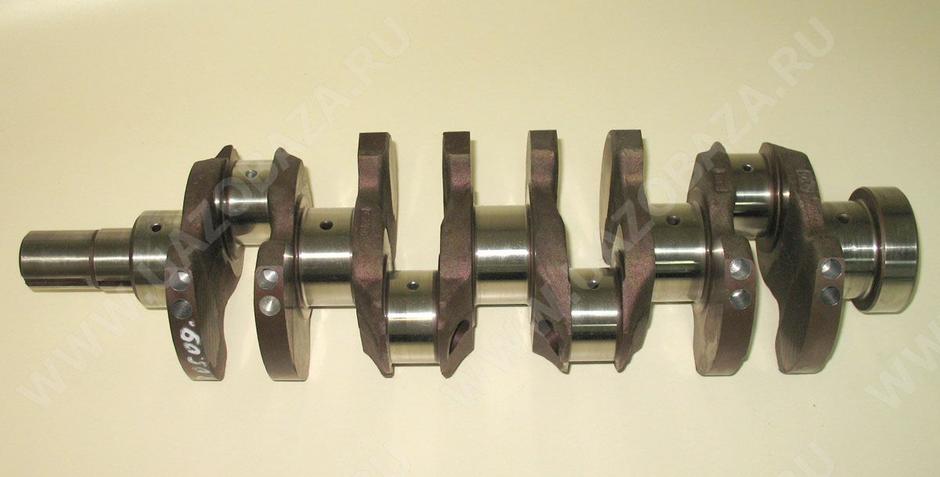

Рис. 2.48. Допустимые биения главных поверхностей коленчатого вала

Установите коленчатый вал последними коренными шеями на две призмы (рис. 2.48) и проверьте индикатором биение:

— коренных шеек и посадочной поверхности под ведомую шестерню масляного насоса (не наиболее 0,03 мм);

— посадочной поверхности под маховик (не наиболее 0,04 мм);

— посадочной поверхности под шкивы и поверхностей, сопрягающихся с сальниками (не наиболее 0,05 мм).

Определите поперечникы коренных и шатунных шеек. Шеи следует шлифовать, если их износ больше 0,03 мм либо овальность шеек наиболее 0,03 мм, также если на шеях есть забияки и опасности.

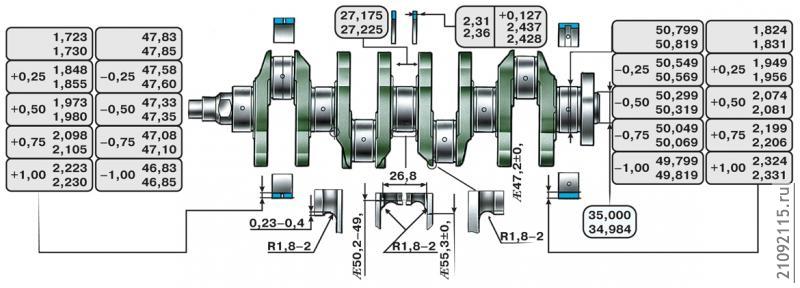

Рис. 2.47. Главные размеры коленчатого вала

Шлифуйте шеи с уменьшением поперечника до наиблежайшего ремонтного размера (см. рис. 2.47).

При шлифовании выдерживайте размеры галтелей шеек, подобные обозначенным на рис. 2.47 для обычных размеров коленчатого вала. Овальность и конусность коренных и шатунных шеек опосля шлифования обязана быть не наиболее 0,005 мм.

Смещение осей шатунных шеек от плоскости, проходящей через оси шатунных и коренных шеек, опосля шлифования обязано быть в границах ±0,35 мм (см. рис. 2.48). Для проверки установите вал последними коренными шеями на призмы и выставьте вал так, чтоб ось шатунной шеи первого цилиндра находилась в горизонтальной плоскости, проходящей через оси коренных шеек. Потом индикатором проверьте смещение в вертикальном направлении шатунных шеек 2, 3 и 4 цилиндров относительно шатунной шеи 1-го цилиндра.

Прошлифовав шеи, отполируйте их при помощи алмазной пасты либо пасты ГОИ.

Опосля шлифования и следующей доводки шеек удалите заглушки масляных каналов, а потом обработайте гнезда заглушек фрезой А.94016/10, насаженой на шпиндель А.94016. Кропотливо помойте коленчатый вал и его каналы для удаления остатков абразива и продуйте сжатым воздухом. Оправкой А.86010 запрессуйте новейшие заглушки и зачеканьте каждую в 3-х точках кернером.

На первой щеке коленчатого вала маркируйте величину уменьшения коренных и шатунных шеек (к примеру, К 0,25; Ш 0,50).

Зазор меж вкладышами и шеями коленчатого вала инспектируют расчетом (промерив детали). Комфортно для проверки зазора воспользоваться калиброванной пластмассовой проволокой. В этом случае способ проверки последующий:

— кропотливо очистите рабочие поверхности вкладышей и соответственной шеи и положите отрезок пластмассовой проволоки на ее поверхность;

— установите на шее шатун с крышкой либо крышку коренного подшипника (зависимо от вида проверяемой шеи) и затяните гайки либо болты крепления. Гайки шатунных болтов затягивайте моментом 51 Н·м (5,2 кгс·м), а болты крепления крышек коренных подшипников моментом 80,4 Н·м (8,2 кгс·м);

Рис. 2.49. Измерение зазора в шатунном подшипнике: 1 – сплющенная калиброванная пластмассовая проволока; 2 – вкладыш; 3 – крышка шатуна; 4 – шкала для измерения зазора

— снимите крышку и по шкале, нанесенной на упаковке, по сплющиванию проволоки обусловьте величину зазора (рис. 2.49).

Номинальный расчетный зазор составляет 0,02–0,07 мм для шатунных и 0,026–0,073 мм для коренных шеек. Если зазор меньше предельного (0,1 мм для шатунных и 0,15 мм для коренных шеек), то можно опять применять эти вкладыши.

При зазоре, большем предельного, поменяйте на этих шеях вкладыши новенькими.

Если шеи коленчатого вала изношены и шлифуются до ремонтного размера, то вкладыши поменяйте ремонтными (увеличенной толщины).

Полукольца заменяются также, если осевой зазор коленчатого вала превосходит очень допустимый — 0,35 мм. Новейшие полукольца подбирайте номинальной толщины либо увеличенной на 0,127 мм, чтоб получить осевой зазор в границах 0,06–0,26 мм.

Рис. 2.23. Проверка осевого вольного хода коленчатого вала

Осевой зазор коленчатого вала проверяется при помощи индикатора, как описано в главе «Сборка мотора» (см. рис. 2.23).

Рис. 2.50. Маховик: 1 – поверхность, прилегающая к фланцу коленчатого вала; 2 – пространство проверки поверхности для крепления сцепления; 3 – пространство проверки биения опорной поверхности ведомого диска сцепления

Маховик. Проверьте состояние зубчатого обода и в случае повреждения зубьев поменяйте маховик. Если маховик имеет цвета побежалости на поверхности 3 (рис. 2.50), нужно проверить натяг обода на маховике. Обод не должен проворачиваться при вращающем моменте 590 Н·м (60 кгс·м) либо смещаться в осевом направлении под усилием 3,9 кН (400 кгс).

На поверхности 1 маховика, прилегающей к фланцу коленчатого вала, и на поверхности 3 под ведомый диск сцепления не допускаются царапинки и забияки. Допуск неплоскостности поверхности 3 составляет 0,06 мм.

Царапинки и забияки на поверхности 3 удалите проточкой, снимая слой сплава шириной не наиболее 1 мм. При всем этом проточите также и поверхность 2, не затрагивая зубчатый обод и выдерживая размер (0,5±0,1) мм. При проточке нужно обеспечить параллельность поверхностей 2 и 3 относительно поверхности 1. Допуск непараллельности 0,1 мм.

Установите маховик на оправку, центрируя его по посадочному отверстию с упором на поверхность 1, и проверьте биение плоскостей 2 и 3. В местах, обозначенных стрелками на рис. 2.50, индикатор не должен демонстрировать биений, превосходящих 0,1 мм.

Источник: 21092115.ru

разборка мотора каров ваз 2108, ваз 2109, ваз 21099 – ремонт мотора

1. Снимите движок с кара ваз 2108, ваз 2109, ваз 21099 (см. «Снятие мотора»).

2. Установите движок на крепкие опоры.

3. Аккуратненько снимите коробку. Смотрите за тем, чтоб шлицевый конец первичного вала не опирался на лепестки диафрагменной пружины.

4. Снимите сцепление с мотора (см. «Ремонт сцепления» в разд. 5 «Коробка»).

5. Снимите ремень привода распредвала, натяжной ролик и дистанционную шайбу, установленную под ним (см. «Подмена на карах ваз 2108, ваз 2109, ваз 21099 ремня привода распредвала и регулировка натяжения ремня»), (см. «Подмена натяжного ролика»).

6. Снимите шестерню распредвала (см. «Подмена прокладки головки блока цилиндров»).

7. Отверните четыре болта (три из их также укрепляют водяной насос) и гайку крепления задней крышки ремня привода распредвала, снимите крышку.

8. Вставьте отвертку меж фланцем корпуса водяного насоса и блоком, сдвиньте водяной насос с посадочного места. Снимите водяной насос.

9. Снимите головку с блока цилиндров (см. «Подмена прокладки головки блока цилиндров»).

10. Отверните шестнадцать болтов крепления масляного картера и снимите масляный картер вкупе с прокладкой.

11. Отверните три болта крепления маслоприемника (под головками болтов установлены пружинные шайбы) и снимите маслоприемник.

12. Отверните болт (под головкой болта установлена пружинная шайба) крепления датчика уровня масла в масляном картере. Вытащите датчик уровня масла из блока цилиндров. По мере необходимости поверните коленвал так, чтоб противовес коленвала не мешал вытащить датчик уровня масла.

13. Поверните коленчатый вал так, чтоб снимаемый поршень был в нижней мертвой точке (НМТ). Отверните две гайки крепления крышки шатуна.

14. Снимите крышку шатуна. Если демонтаж крышки шатуна затруднен, за ранее строньте крышку шатуна несильными ударами молотка. Номер цилиндра на крышке шатуна быть может не виден, в этом случае промаркируйте крышку шатуна номером цилиндра.

15. Протолкните шатун ручкой молотка вовнутрь цилиндра и осторожно вытащите поршень с шатуном из цилиндра. При всем этом смотрите за тем, чтоб нижняя головка шатуна не касалась зеркала цилиндра, по другому зеркало можно разрушить. Аналогичным образом снимите другие поршни.

ПРИМЕЧАНИЕ

Если предполагается снимать поршень с шатуна, промаркируйте поршень номером цилиндра, чтоб не перепутать поршни при установке. На шатуне так же, как и на крышке, выбит номер цилиндра; если он не виден, промаркируйте шатун.

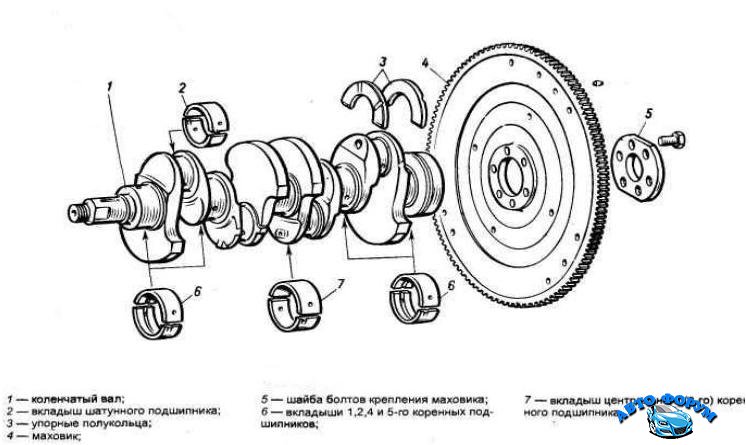

16. Снимите маховик (см. «Снятие, установка и дефектовка маховика»).

17. Отверните 6 болтов (под головками болтов установлены пружинные шайбы), снимите держатель заднего сальника коленвала и прокладку.

18. Снимите зубчатый шкив с коленвала. Если шпонка в пазу коленвала посиживает не плотно, вытащите шпонку коленвала, чтоб не утратить.

19. Отверните 6 болтов (под головками болтов установлены пружинные шайбы), снимите масляный насос и прокладку.

20. Отверните по два болта крепления 5 крышек коренных подшипников.

21. Снимите крышки коренных подшипников.

22. Снимите коленвал.

23. Снимите упрямые полукольца коленвала на средней опоре.

24. Вытащите вкладыши из крышек коренных подшипников и из постелей блока цилиндров. Если не предполагается подмена вкладышей, по мере снятия…

25.… промаркируйте на нерабочей стороне вкладыши относительно крышек и постелей коренных подшипников.

26. Если нужно снять крепления генератора 1 и опоры мотора 2, отверните по три болта их крепления и подводящую трубу водяного насоса, отвернув два болта ее крепления.

27. Снимите поршневые кольца особым съемником. Если съемника нет, снимите кольца с поршня, аккуратненько разведя замки колец.

28. Снимите с поршня разжимную пружину маслосъемного кольца.

29. С обеих сторон поршня снимите стопорные кольца, удерживающие поршневой палец. Для удобства снятия колец в бобышках поршня изготовлены выемки.

30. При помощи пригодной оправки вытолкните поршневой палец из поршня и снимите поршень с шатуна.

31. Вытащите вкладыши 1 из шатуна 2 и его крышки 3. Если вкладыши шатуна остались на коленвалу, снимите вкладыши с вала. Если не предполагается подмена вкладышей шатунов, по мере снятия промаркируйте вкладыши на нерабочей поверхности относительно шатунов и крышек.

Наружный вид мотора ваз 2108, ваз 2109, ваз 21099

1 — карбюратор; 2 — крышка клапанов; 3 — головка блока цилиндров; 4 — передняя крышка; 5 — водяной насос; 6 — генератор; 7 — шкив коленвала;

8 — масляный насос; 9 — пробка маслосливного отверстия; 10 — масляный картер; 11 — масляный фильтр; 12 — блок цилиндров; 13 — маховик; 14 — топливный насос

Источник: tuningtaza.ru

Осмотр, дефектовка и ремонт блока цилиндров, коленчатого вала и маховика ВАЗ-2109

Опосля разборки кропотливо очистите, помойте и просушите все детали.

Расточку и хонингование цилиндров непременно проводите в специализированных мастерских.

Кропотливо очистите с поверхностей блока цилиндров остатки старенькых уплотнительных прокладок.

Пристально осмотрите блок, в особенности в местах отверстий под болты крепления головки блока.

Если на блоке возникли трещинкы, его нужно поменять.

Проверьте плотность рубахи остывания блока цилиндров.

Для этого заглушите отверстие под водяной насос и залейте керосин в рубаху остывания.

Если видна течь керосина, означает блок не герметичен и его нужно поменять.

Осмотрите цилиндры. Если на зеркале цилиндров есть царапинки, забияки, раковины и остальные недостатки, расточите цилиндры под ремонтный размер либо поменяйте блок цилиндров.

При недостатках глубиной наиболее 0,8 мм блок ремонту не подлежит и его нужно поменять.

Очистите нагар в высшей части цилиндров.

Если там образовался поясок вследствие износа цилиндров, снимите его шабером.

Предусмотрены два ремонтных размера цилиндров:

1-ый ремонтный размер: поперечник цилиндров увеличен на 0,4 мм.

2-ой ремонтный размер: поперечник увеличен на 0,8 мм.

Даже если недостатки обнаружены лишь в одном цилиндре, нужно расточить все четыре цилиндра под один ремонтный размер.

Замерьте поперечникы цилиндров в 2-ух перпендикулярных плоскостях (вдоль и поперек блока цилиндров) и 4 поясах.

Если приобретенный итог хотя бы в одном цилиндре превосходит номинальный наиболее чем на 0,15 мм, нужно расточить цилиндры под последующий ремонтный размер.

Для измерения цилиндров существует особый устройство – нутромер.

Проверьте зазоры меж вкладышами коренных подшипников и шеями коленчатого вала.

Номинальный зазор должен быть в границах 0,026–0,073 мм. Максимально допустимый зазор составляет 0,15 мм.

Если приобретенный итог превосходит 0,15 мм, коленчатый вал нужно прошлифовать под последующий ремонтный размер и установить вкладыши соответственного ремонтного размера.

Завод-изготовитель советует инспектировать зазоры при помощи пластмассовой калиброванной проволоки последующим образом:

1). Кропотливо очистите постели и крышки от масляных отложений.

2). Очистите шеи коленчатого вала и вкладыши подшипников.

3). Уложите коленчатый вал на постели коренных подшипников с установленными вкладышами.

4). Положите на шеи коленчатого вала обрезки калиброванной пластмассовой проволоки.

5). Установите крышки коренных подшипников с установленными в их вкладышами, заверните болты крепления крышек и затяните моментом 82 Нм (8,2 кгс·м), не проворачивая коленчатый вал.

6). Снимите крышки коренных подшипников. Зазор определяется по степени сплющивания проволоки при помощи шкалы, нанесенной на упаковку проволоки.

Кропотливо прочистите и помойте масляные каналы коленчатого вала.

Если на коренных и шатунных шеях есть незначимые забияки, опасности, царапинки либо износ шеек превосходит 0,03 мм или овальность шеек больше 0,03 мм, то необходимо прошлифовать шеи до наиблежайшего ремонтного размера.

Потом отполируйте шеи и притупите острые кромки фасок масляных каналов абразивным конусом.

Помойте коленчатый вал и продуйте сжатым воздухом масляные каналы.

Овальность и конусность всех шеек не обязана превосходить 0,005 мм.

Опосля шлифовки шеек установите вкладыши соответственных ремонтных размеров. Если на коленчатом валу есть трещинкы, поменяйте его.

Осмотрите вкладыши коренных подшипников. Если на их есть опасности, забияки, отслоения, вкрапления жестких частиц и т.п., поменяйте вкладыши

Источник: avtomechanic.ru

ВАЗ 2109. Подмена вкладышей коленвала не снимая движок

Что созодать, если пылает лампочка низкого давления масла на девятке? Как насчёт вкладышей коленчатого вала — издавна вы их меняли? К чему это я? Да к тому, что может быть сиим деталям «хана» и они уже не обеспечивают того уровня смазки коленвала, который был ранее. Как следствие, завышенный износ трущихся поверхностей и вероятный выход из строя агрегата, как постоянно, в самый неподходящий момент. Меняем? Непременно! Подмена вкладышей коленвала не снимая движок — реально ли? Скажу сходу — да, это может быть, ну а дальше, обсудим данное мероприятие подробней.

Но для начала разберёмся, какую роль в движке играют вкладыши коленвала.

Предназначение вкладешей коленчатого вала

Эти детали являют собой подшипники скольжения, обеспечивающие приемлемую работу шатунов, при вращении ими коленвала. В данной для нас самой точке, при работе агрегата появляются колоссальные перегрузки на детали. Представьте для себя, поршень опосля воспламенения топливно-воздушной консистенции, набирает просто страшенную скорость и при всем этом, в самой нижней точке его хода, он сталкивается с препятствием в виде колена вала, которое и обеспечивает ему возвратно-поступательный манёвр. Вот конкретно этот «возврат» и даёт самую огромную нагрузку на шатунные вкладыши.

Непременно, законы физики ещё никто не отменял, потому из-за трения вкладыши рано либо поздно будут выходить из строя, другими словами, закончат обеспечивать соприкасающимся деталям минимизацию трения. От их износа, будет понижаться давление масла и так именуемая масляная плёнка, уже не будет обеспечивать должную степень защиты.

Стоит также знать, что вкладыши делятся на две группы: шатунные и коренные. Чтобы узреть разницу меж ними, смотрим на изображении ниже, какие и где, находятся:

В которых вариантах нужно поменять вкладыши?

1. Основная причина — это очевидный физический износ. По мере износа вкладышей, будет проявляться вольный ход коленчатого вала, также пониженная степень смазки из-за падения давления масла.

2. Проворачивание вкладышей. Самыми распространёнными причинами таковой неисправности являются последующие:

- смазка стала максимально вязкой, в неё попали абразивные соединения, а быть может и такое, что она совершенно пропала;

- крышки подшипников натянуты в недостаточной степени;

- лишне водянистая смесь моторного масла, также эксплуатация агрегата на предельных режимах.

Как поменять вкладыши не снимая движок на Ваз 2109?

Большая часть не очень осведомлённых автолюбителей, излагая, на форумах свои повествования придерживаются той точки зрения, что подмена вкладышей на движке без его изъятия из подкапотного места, что-то из разряда фантастики. Но, это не так! Подмена шатунных вкладышей без снятия коленвала — обычная ремонтная процедура корабельных мастеров. Детали судовых движков имеют существенную массу и размер, так что снимать раз за разом многотонный агрегат — не правильно. Но у их есть методика, которую полностью можно применить и для обычных каров.

Зависимо от кондиций шеек коленвала, подмена вкладышей осуществляется как на месте, так и опосля демонтажа агрегата. Для измерения зазоров на установленном моторе, необходимо приподнять ввысь коленвал. Для диагностики, обычно, используют микрометр, но, произвести замеры можно как говориться «приблизительно». Сходу же следует оценить и возможность расточки коленвала.

Без вопросцев, вкладыши изменяются в той ситуации, когда их провернуло. Как выяснить что это вышло? Да механизм станет издавать приметный стук, а агрегат, будет повсевременно решать пробы заглохнуть. Бывают и такие случаи, при которых коленвала просто клинит. Когда такое проходит, двигаться далее на своём каре вы уже не можете.

1. 1-ое о чём стоит побеспокоиться автолюбителю желающему расправиться с дефективными вкладышами — яма либо эстакада. Это поможет нам получить непринуждённый доступ к движку.

2. Если установлена какая-либо защита агрегата — демонтируем её и сливаем масло.

3. Изымаем картер, масляный нагнетатель и свечки. Отсоединяем крышку коренного подшипника в каком необходимо подвергнуть подмене вкладыши.

4. Мостим приспособление для установки вкладышей. Если не желаем с сиим заморачиваться, применяем обычный шплинт, изогнув его по месту.

5. Проворачиваем коленвал походу часовой стрелки, с ориентировкой на передок движка. При таком манёвре, вкупе с валом провернётся и вкладыш, что определит его выход наружу.

6. Смазываем новое изделие и ставим его стороной которая без замка. Вкладыш должен влезть собственной гладкой поверхностью. Поворачиваем его на пространство и изымаем монтажное устройство.

7. Смазываем новейший вкладыш и вставляем его в крышку коренного подшипника.

8. Приспосабливаем на пространство крышку. Стрелка, нанесённая на неё обязана направляться к передней стороне агрегата.

9. Закручиваем болтики крышки с силой 50 Нм + (40–60).

10. Собираем всё в оборотной последовательности.

В теме рассмотрена подмена вкладышей коленвала без снятия мотора и самого вала. Но автолюбителю стоит знать и то, что каковой бы ни был повод для подмены вкладышей, вал лучше подвергнуть расточке. Так, считают спецы. Даже если проблемы произошли лишь с одной шеей, то всё равно, под неё придётся подгонять все другие.

При выпуске силовых агрегатов на Волжском автозаводе, производитель производит установка обычных вкладышей. Для ВАЗовских моделей, предвидено две пары ремонтных разновидностей, а из этого следует, что и сам вал можно будет растачивать не больше 4 раз.

Что касается приобретения вкладышей, то в продажу они идут комплектами. Это касается всех их разновидностей.

Источник: autodoza.ucoz.ru

Ремонт коленвала

Коленчатый вал представляет собой одну из самых принципиальных и дорогостоящих деталей агрегата внутреннего сгорания. Конструктивно он представляет собой деталь, состоящую из коренных и шатунных шеек, которые соединяются щеками. Выполнить ремонт коленвала своими руками фактически нереально. Исключением могут быть случаи, когда вы обладаете соответственной квалификацией, и в вашем гараже имеется особое проф оборудование высочайшей точности. Основная часть операций подразумевает внедрение специализированных станков. В данной статье мы разглядим перечень ремонтных работ коленчатого вала, опишем главные препядствия и способы их решения.

Виды ремонта коленвала

Перед тем как приступить к выполнению конкретного ремонта, необходимо уделить внимание диагностике и проверке всех сопутствующих узлов и агрегатов мотора. Ремонт коленчатого вала включает последующие операции:

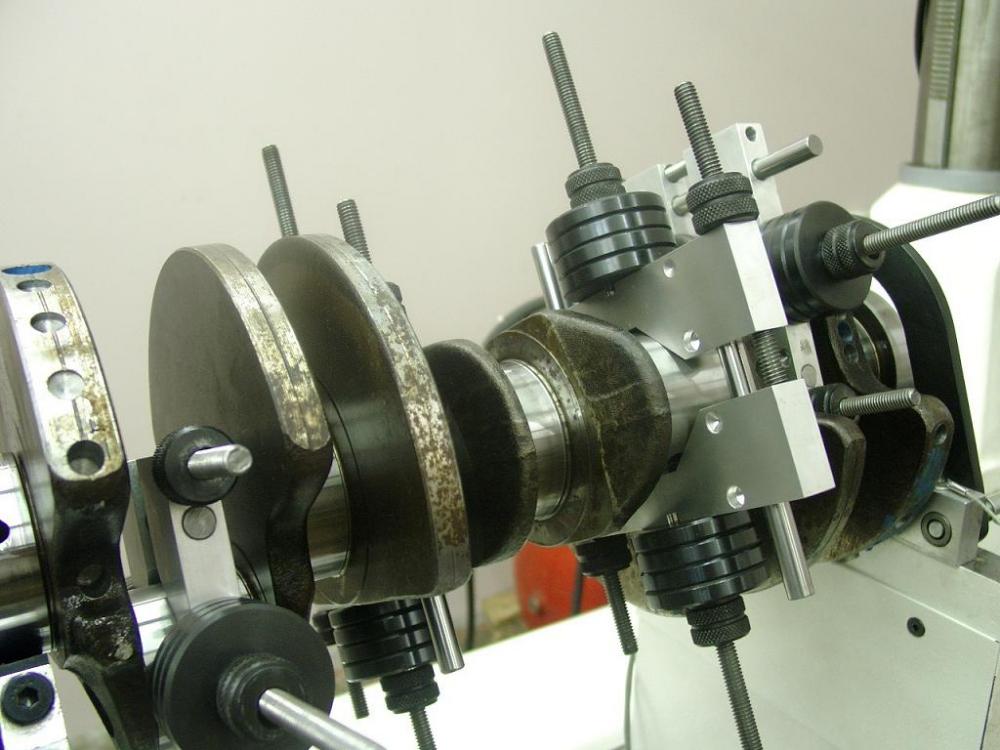

Шлифовка

Шлифовка коленвала может производиться лишь квалифицированным спецом на проф высокоточном токарном оборудовании. При выполнении операции допускаются погрешности в границах 0,015 мм от данных характеристик. Перекос осей шеек для очень действенной работы шатунных подшипников не должен превосходить спектр 0,03-0,05 мм. Допустимые погрешности при калибровке формы по устранению овальности и конусности шеек коленвала соответствуют величинам в границах 0.005 мм. Чтоб сберечь вышеперечисленную точность, необходимо делать обработку лишь на особом оборудовании, которое доступно в авторемонтных мастерских.

Шлифовка поверхности под сальником дозволяет существенно продлить его ресурс работы. Для данной операции также требуется особое высокоточное оборудование. Допустимое биение поверхности как под задний, так и фронтальный сальник не обязано превосходить значение в 0,01 мм. Уровень шероховатости не должен превосходить значение Ra равное 0,16 мкм.

Рихтовка

Обычно, рихтовка коленвала делается при наличии значимых изъянов на поверхности детали. Если деформация поверхности превосходит 0,07 мм, нужно выполнить обработку на особом прессовочном оборудовании. Почаще всего данные препядствия возникают вследствие многократного перегрева подшипников. При наибольших отягощениях их значение может превосходить величину в 0,2 мм, а время от времени оно быть может около 1.0 мм. В итоге лишнего нагрева происходит деформация оси коленвала, вследствие что также искажаются все поверхности. Рихтовка дозволяет уменьшить недостатки до 0,05-0,08 мм. Следующая операция шлифовки сводит их к минимуму.

Ремонт шкива коленвала, обычно, подразумевает кропотливую чистку детали. При поломке либо появлении каких-то изъянов, производится подмена шкива.

Очистка каналов

Очистка масляных каналов и подмена заглушек является неотклонимой процедурой. Эти сегменты демонтируются и подвергаются кропотливой чистке. Более действенным методом считается продувка под огромным давлением сжатым воздухом. Таковая процедура дозволяет достигнуть наибольшей чистоты каналов подачи масла, тем повысить надёжность системы. В окончание инсталлируются новейшие заглушки.

Подмена подшипника

Подмена подшипника даёт возможность повысить надёжность работы КПП (Контрольно-пропускной пункт — пункт, предназначенный для контроля за проходом (посещением) и пропуска на территорию какого-либо объекта). Он представляет собой опорный элемент для первичного вала КПП (Контрольно-пропускной пункт — пункт, предназначенный для контроля за проходом (посещением) и пропуска на территорию какого-либо объекта). В изношенном состоянии эта деталь издаёт шумы при работе, что вызывает доп дискомфорт.

Полировка

Обработка поверхности для упрямых полуколец. Износ данной поверхности является неминуемым недостатком, который возникает в процессе долговременной эксплуатации кара. Таковая деформация вызывает увеличенное осевое смещение вала, из-за что существенно увеличивается перегрузка на ШПГ (шатунно-поршневую группу). В процессе всякого выжима сцепления система получает разную нагрузку. В итоге происходит ранний износ ремня либо цепи ГРМ. Это в конечном итоге сказывается на ресурсе агрегата. Опосля данной для нас процедуры нужно установить новейшие полукольца в согласовании с изменёнными размерами.

Полирование шеек является важной операцией, которая дозволяет достигнуть высочайшей чистоты поверхности. Тем обеспечивается наибольшая работоспособность системы и отсутствие мельчайших сбоёв. Полировка также дозволяет существенно понизить износ вкладышей. При всем этом ремонтные вкладыши коленвала заменяются при соответственном износе.

В процессе использования коленвала происходит постепенное изнашивание масляной накатки. Поправить данный недостаток можно лишь полным её восстановлением. Для заслуги наибольшего результата функцию рекомендуется делать на особом станке.

Балансировка

Балансировка коленчатого вала проводится опосля исправления значимых деформаций либо при обнаружении существенного биения посадочной поверхности под маховик по отношению к коренным шеям. Есть ряд силовых агрегатов, в каких данная процедура является неотклонимой. Это могут быть моторы, для которых балансировка коленвала делается вкупе с маховиком и корзиной.

Вышеперечисленная информация представляет собой ряд советов и советов, опосля чтения которой, вы будете иметь общее представление о шагах и объёмах ремонта коленчатого вала.

Источник: vipwash.ru

Ремонт и восстановление постели коленвала

Ремонт мотора — ответственное и принципиальное мероприятие, которое часто сопровождается большенными сложностями и неожиданностями. Восстановление опорных поверхностей, так именуемой “постели коленвала” — одно из самых сложных и трудозатратных процедур, в данной для нас статье вы узнаете почему.

Для что восстанавливать эту кровать и, что с ней может произойти в процессе использования?

Одной из более нередких заморочек, которая может появиться, является недостаток цилиндрических поверхностей. Другими словами нарушение формы поперечного сечения опорных поверхностей, заместо совершенно круглой она становится эллипсовидной. Происходит это не постоянно по вине нарушений в работе мотора, часто долгий срок эксплуатации и большенный пробег приводят к деформации опорных поверхностей вала. Если износ равномерный, можно гласить о естественном износе. В таком случае будет наблюдаться повышение поперечника всех опор по направлению движения поршней. Почти всегда деформации подвержены менее защищенные части опор – коренные крышки. Эта проблема свойственна для моторов с металлическими блоками.

Движки, у каких блок из легких сплавов, показывают несколько иную картину. У их опосля 200-300 тыс. пробега эллипсность постели коленвала возникает в итоге роста их размера в плоскости разъема постели с коренными крышками. При всем этом разность поперечников, в плоскости разъема опоры может достигать 0,05 мм.

Овальная форма постели может возникать и на маленьких пробегах, к примеру, из-за недочета смазки коренных подшипников. На ранешних стадиях процесс образования эллипсовидной постели сопровождается высочайшей температурой в точке контакта вкладыша и шеи. Это приводит также к нагреву постели коленвала, который имеет конкретную связь с подшипниками. Как итог — ослабление частей конструкции (болтов, крышек и т. д.) и нарушение геометрии постели вала.

Дюралевые моторы, также те, которые сделаны из остальных легких сплавов, еще более подвержены перегреву. Форма опорных поверхностей у их деформируется еще резвее и посильнее.

Более разрушительный нрав несет критически высочайшая температура в точке соприкосновения шеи и подшипника. Это приводит к плавлению антифрикционного слоя, опосля что вкладыш “прихватывается”. Провернувшийся вкладыш приводит к завышенному износу постели шеи. Обычно, критичному повреждению подвергается какая-то одна опора, в какой больше остальных находится недостаток смазки.

Ремонт и восстановление постели коленвала

Если кровать имеет отличия в допусках, которые превосходят 0,02 мм, ее нужно восстанавливать. Метод ремонта зависит от степени повреждения и величины эллипса. Главной задачей мастера является восстановление начальных черт опор и отверстий, для обычной работы вала и подшипников.

Правка коренных видео

Один из более всераспространенных приемов ремонта — уменьшение высоты коренных крышек. Это дозволяет получить подходящий припуск для предстоящей механической обработки отверстий. Сама кровать или растачивается, или хонингуется, зависимо от необходимости. Сама по для себя разработка восстановления постели не представляет ничего сложного при условии, что для ее выполнения все есть нужное (оборудование и опыт). Изюминка этого метода заключается в том, что при занижении крышек происходит смещение оси отверстий в сторону опорной поверхностей блока мотора. При всем этом ось коленвала также сместится в эту сторону.

Недочет такового ремонта состоит в том, что из-за смещения оси коленвала, в особенности если оно огромное (наиболее 0,08 мм), происходит нарушение работы фронтального и заднего сальников. Самое худшее, что может произойти — это полная негерметичность. Также вероятны и остальные препядствия, к примеру, препядствия во время стыковки мотора и коробки. В последствии это приведет к досрочному выходу из строя деталей коробки, в особенности это касается АКПП. Смещение на 0,05 мм для АКПП уже будет критичным, в то время как МКПП допускает смещение — 0,1 мм.

Смещение оси вала вызывает и ряд остальных противных моментов, к примеру, изменение размера камеры сгорания, что в свою очередь приводит к изменению степени сжатия. При этом больше всего от этого мучаются дизельные моторы, для которых степень сжатия — актуально принципиальный фактор, без которого обычная работа мотора невозможна.

Если повреждение постели вала существенное, и только на одной опорной поверхности, то ее восстанавливают, опосля что под нее подгоняют другие. Обычно, для этого употребляют способ занижения крышек. Также можно выполнить подбор пригодного вкладыша под увеличенный внешний размер, либо сделать П-образную вставку, которая устанавливается на за ранее расточенную покоробленную поверхность. Финальная подгонка производится методом расточки относительно оси, уже обработанной постели коленвала.

Существует масса вариантов, и любой спец имеет свои секреты как верно выполнить ремонт постели коленвала. Самое принципиальное в этом деле — подобрать вариант, очень пригодный конкретно под определенный вариант. Также в этом деле принципиально достигнуть малого смещения оси вала, также минимизировать общие конфигурации в конструкции агрегата.

Источник: vaz-remont.ru