Размер шеек распредвала ваз 2108

Размер шеек распредвала ваз 2108

Распределительный вал и его привод

Индивидуальности конструкции

Распределительный вал металлический, литой, пятиопорный. На заднем конце вала имеется эксцентрик для привода топливного насоса. Рабочие поверхности кулачков, эксцентрика и шея под сальник отбеливаются для роста износостойкости.

Для исключения осевого перемещения распределительного вала с задней его стороны предусмотрен фланец, который фиксируется меж головкой цилиндров (с корпусом подшипников) и корпусом вспомогательных агрегатов.

Привод распределительного вала осуществляется зубчатым ремнем от зубчатого шкив, установленного на коленчатом валу. Сиим же ремнем приводится во вращение и шкив насоса охлаждающей воды. Ролик служит для натяжения ремня. Он вращается на эксцентричной оси, установленной на головке блока цилиндров. Поворачивая ось относительно шпильки крепления, можно изменять натяжение ремня.

С 1995 г. на движке быть может установлен натяжной ролик с пластмассовым ободом. Таковой ролик устанавливается без оси, конкретно на шпильку.

Чтоб установить новейший ролик взамен старенького (со железным ободом) нужно поставить новое дистанционное кольцо со последующими размерами: толщина 7+1 мм, внешний поперечник 28 мм и внутренний поперечник 10,1 мм. Не считая того, нужно или подсунуть под гайку крепления ролика наиболее толстую шайбу (несколько шайб), чтоб хватило длины резьбы на шпильке для затягивания гайки, или поменять шпильку наиболее недлинной с длиной вступающей части 40 мм.

С 1989 г. заместо зубчатого ремня с полукруглыми зубьями применяется ремень с зубьями трапециевидной формы. Соответственно поменялся и профиль впадин на зубчатых шкивах. Эти ремни вполне взаимозаменяемы, т.е. на шкивы с полукруглыми впадинами может устанавливаться ремень с трапецевидными зубьями и напротив.

Регулировка натяжения ремня привода распределительного вала

Натяжение ремня регулируйте в последующем порядке:

снимите переднюю крышку зубчатого ремня;

поверните коленчатый вал за болт крепления шкива привода генератора по часовой стрелке на два оборота;

проверьте натяжение ремня: оно считается обычным, если в средней части ветки меж шкивами распределительного и коленчатого валов ремень закручивается на 90° усилием пальцев 15-20 Н (1,5-2 кгс);

если усилие ниже нормы, ослабьте гайку крепления натяжного ролика, поверните его ось за шестигранную головку на 10-15° против часовой стрелки и затяните гайку крепления оси;

Натяжной ролик с пластмассовым ободом следует поворачивать особым ключом с 2-мя штифтами, которые входят в два отверстия поперечником 4,3 мм на внутреннем кольце ролика. Расстояние меж отверстиями — 17 мм.

опять проверните коленчатый вал по часовой стрелке на два оборота и проверьте натяжение ремня;

если натяжение недостаточно, повторите операцию по натяжению ремня;

если натяжение обычное, затяните гайку крепления натяжного ролика моментом 39,2 Н • м (4 кгс • м) и установите переднюю защитную крышку зубчатого ремня.

Опасайтесь лишнего натяжения ремня, потому что это существенно понижает срок его службы

Проворачивать коленчатый вал следует лишь в сторону затягивания болта (по часовой стрелке). При натяжении ремня не допускается проворачивать коленчатый вал вращением шкива распределительного вала.

Подмена ремня привода распределительного вала

Затормозите кар рычагом привода стояночной тормозной системы и включите 4 либо 5 передачу.

Снимите переднюю защитную крышку зубчатого ремня.

Ослабьте ремень привода генератора и снимите его со шкивов. Снимите шкив привода генератора с коленчатого вала и заверните на пространство болт крепления шкива.

Установите рычаг коробки в нейтральное положение и поверните коленчатый вал по часовой стрелке в такое положение, чтоб метка на маховике, видимая в лючке кожуха сцепления, находилась против среднего деления шкалы. При всем этом метка на шкиве распределительного вала обязана находиться против установочной метки на задней защитной крышке.

Ослабьте гайку крепления натяжного ролика и поверните его в такое положение, при котором ремень будет очень ослаблен. Снимите ремень привода распределительного вала со шкивов.

Наденьте новейший ремень на шкив коленчатого вала и, натягивая обе ветки ремня, наденьте левую ветвь на шкив насоса охлаждающей воды и заведите ее за натяжной ролик. Наденьте ремень на шкив распределительного вала и слегка натяните его натяжным роликом, поворачивая ось ролика (либо его внутреннее кольцо, если ролик с пластмассовым ободом) против часовой стрелки. При установке ремня опасайтесь его резких перегибов.

Проверните коленчатый вал на два оборота по часовой стрелке и проверьте совпадают ли установочные метки, также находится ли метка на маховике против среднего деления шкалы.

Если метки совпадают, выкрутите болт из коленчатого вала, установите шкив привода генератора и закрепите его болтом с шайбой, совсем затянув моментом 102,9 Н • м (10,5 кгс • м). Если метки не совпадают, повторите операцию по установке ремня.

Отрегулируйте натяжение ремня, как обозначено выше, и установите переднюю защитную крышку зубчатого ремня.

Наденьте ремень привода генератора и отрегулируйте его натяжение.

Проверьте и по мере необходимости отрегулируйте момент зажигания.

Подмена сальника распределительного вала

Затормозите кар рычагом привода стояночной тормозной системы и установите рычаг переключения передач в нейтральное положение.

Снимите переднюю защитную крышку зубчатого ремня.

Поверните коленчатый вал по часовой стрелке до совпадения установочных меток.

Ослабьте гайку крепления оси натяжного ролика и поверните его для ослабления ремня. Снимите ремень со шкива распределительного вала.

Удерживая от проворачивания шкив распределительного вала приспособлением 67.7811.9509, отверните болт его крепления и снимите шкив со шпонкой.

Извлеките старенькый сальник из гнезда и оправкой 67.7853.9580 запрессуйте новейший сальник, за ранее смазав его моторным маслом.

Установите шкив распределительного вала и, заблокировав его от проворачивания, закрепите болтом с шайбой. Наденьте ремень на шкив распределительного вала и слегка натяните его натяжным роликом, поворачивая ось ролика против часовой стрелки.

Проверните коленчатый вал на два оборота в направлении вращения и проверьте совпадение установочных меток и метки на маховике со средним делением шкалы.

Если метки совпадают, то отрегулируйте натяжение ремня, как обозначено выше и установите переднюю защитную крышку зубчатого ремня. Если метки не совпадают, то повторите установку ремня, откорректировав положение шкива распределительного вала.

Проверьте и по мере необходимости отрегулируйте момент зажигания.

Проверка технического состояния

Распределительный вал. Поверхности опорных шеек распределительного вала, кулачков и эксцентрика должны быть отлично отполированы и не иметь повреждений. Если имеются следы заедания либо глубочайшие опасности, вал следует поменять.

Установите распределительный вал последними шеями на две призмы, помещенные на поверочной плите и замерьте индикатором круговое биение других шеек, которое не обязано превосходить 0,02 мм.

Корпусы подшипников распределительного вала не обязаны иметь трещинок. На опорных поверхностях под шеи распределительного вала не допускаются забияки и царапинки.

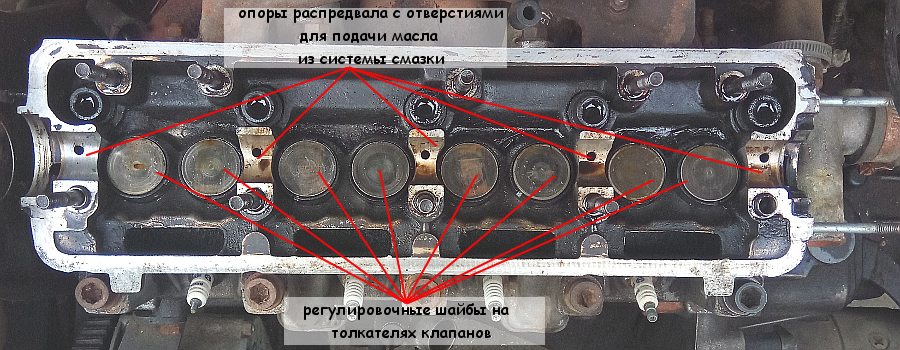

Проверьте зазор меж шеями распределительного вала и отверстиями опор. Зазор определяется расчетом опосля промера шеек и отверстий в опорах на головке цилиндров с установленными корпусами подшипников./

Для определения зазора также можно пользоваться специальной калиброванной пластмассовой проволокой, для чего же:

кропотливо очистите шеи распределительного вала и опорные поверхности головки цилиндров и корпусов подшипников. Удалите толкатели клапанов из головки цилиндров;

уложите распределительный вал в опоры головки цилиндров и расположите на шеи отрезки пластмассовой проволоки;

установите корпусы подшипников и затяните гайки их крепления в два приема моментом 21,6 Н-м (2,2 кгс • м);

снимите корпусы подшипников и зависимо от величины сплющивания проволоки по шкале на упаковке проволоки обусловьте величину зазора (рис. 2-68).

Расчетный зазор для новейших деталей – 0,069. 0,11 мм, а очень допустимый (износ) должен быть не наиболее 0,2 мм.

Зубчатый ремень. Поверхность зубчатой части ремня обязана быть с точным профилем зубьев без износа, складок, трещинок, подрезов и отслоений ткани (Строение тканей живых организмов изучает наука гистология) от резины.

На хоть какой поверхности ремня не допускаются следы попадания масла.

На торцевых поверхностях не обязано быть расслоения и разлохмачивания, но незначимое выступание бахромы ткани (Строение тканей живых организмов изучает наука гистология) допускается.

Поверхность внешной плоской части обязана быть ровненькой без складок, трещинок, ложбинок и выступов.

Источник: www.autoend.ru

Информация неактуальна. Архив

ФАЗОВЫЕ ХАРАКТЕРИСТИКИ

РАСПРЕДЕЛИТЕЛЬНЫХ ВАЛОВ 2111

Серийные распределительные валы

| Распредвал | 2108 | 2110 |

| Подъем впускного клапана, мм | 8 , 8 | 9 , 4 |

| Подъем выпускного клапана, мм | 8 , 65 | 8 , 95 |

| Высота перекрытия клапанов, мм | 0 , 4 | 0 , 8 |

| Опережение открытия до НМТ выпускного клапана, град | 53 , 5 | 46 , 5 |

| Запаздывание закрытия опосля ВМТ выпускного клапана, град | 23 , 5 | 20 , 5 |

| Опережение открытия до ВМТ впускного клапана, град | 34 | 24 |

| Запаздывание закрытия опосля НМТ впускного клапана, град | 80 | 51 , 5 |

| Зазор впускного/ выпускного кулачка | 0 , 35 / 0 , 2 | |

Тюнинговые распределительные валы «MasterMotor»

| Распредвал | 80 | 26 | 49 | 52 | 54 | 55 |

| Подъем впускного клапана, мм | 9 , 05 | 9 , 5 | 9 , 9 | 10 , 25 | 10 , 55 | 10 , 6 |

| Подъем выпускного клапана, мм | 8 , 55 | 8 , 9 | 9 , 2 | 9 , 45 | 9 , 75 | 10 , 1 |

| Высота перекрытия клапанов, мм | 1 , 05 | 1 , 1 | 1 , 15 | 1 , 25 | 1 , 5 | 1 , 6 |

| Опережение открытия до НМТ выпускного клапана, град | 38 | 43 , 5 | 49 | 55 , 5 | 63 | 59 |

| Запаздывание закрытия опосля ВМТ выпускного клапана, град | 27 | 27 , 5 | 28 | 29 , 5 | 32 | 33 , 5 |

| Опережение открытия до ВМТ впускного клапана, град | 24 | 24 , 5 | 25 | 26 , 5 | 29 | 32 |

| Запаздывание закрытия опосля НМТ впускного клапана, град | 49 | 56 , 5 | 64 | 72 , 5 | 80 | 73 |

| Зазор впускного/ выпускного кулачка | 0 , 35 / 0 , 2 | |||||

Спортивные распределительные валы «MasterMotor»

| Распредвал | 62 | M 1 | M 2 | M 3 |

| Подъем впускного клапана, мм | 11 , 45 | 12 , 4 | 12 , 7 | 13 |

| Подъем выпускного клапана, мм | 10 , 65 | 11 , 6 | 11 , 9 | 12 , 2 |

| Высота перекрытия клапанов, мм | 2 , 7 | 3 , 3 | 4 | 4 , 6 |

| Опережение открытия до НМТ выпускного клапана, град | 70 | 71 | 72 | 73 |

| Запаздывание закрытия опосля ВМТ выпускного клапана, град | 43 | 45 | 50 | 55 |

| Опережение открытия до ВМТ впускного клапана, град | 40 | 44 | 49 | 54 |

| Запаздывание закрытия опосля НМТ впускного клапана, град | 87 | 87 | 88 | 89 |

| Зазор впускного/ выпускного кулачка | 0 , 35 / 0 , 2 | 0 , 2 / 0 , 2 | ||

Распределительные валы «MasterMotor» с RX-толкателями

Источник: chiptuner.ru

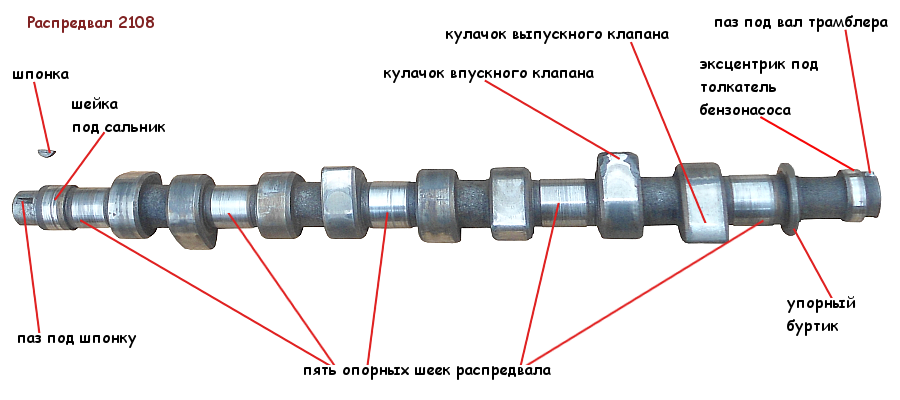

Распредвал 2108

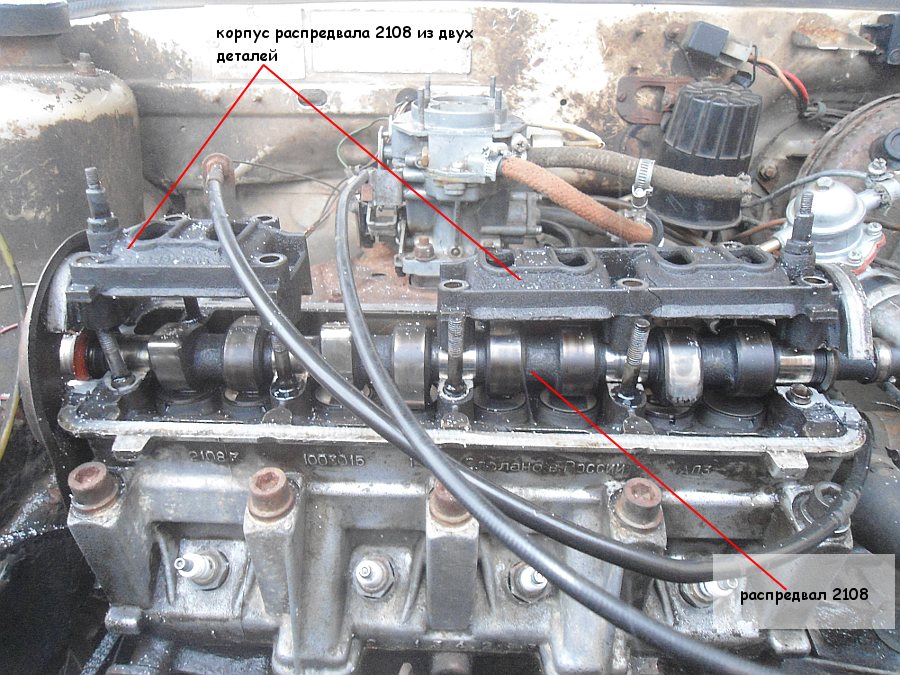

Движки 2108, 21081, 21083 имеют распределительный вал установленный в головке блока.

Движки 2108, 21081, 21083 имеют распределительный вал установленный в головке блока.

Распределительный вал мотора (2108, 21081, 21083) является частью его газораспределительного механизма (ГРМ). Он делает функцию привода клапанов, потому что своими кулачками при вращении попеременно (в определенной последовательности) надавливает на их толкатели.

Кроме этого распредвал является приводом распределителя зажигания (трамблера) и бензонасоса.

Устройство распредвала 2108

Распределительный вал мотора — высокоточная деталь, отлитая из чугуна. Кулачки, шеи и поверхность под сальник вала для увеличения прочности отбеливаются на глубину до 0,2 мм.

Распредвал имеет 5 шеек для установки в опоры головки блока мотора. Сверху он закреплен корпусом подшипников распредвала, состоящим из 2-ух половинок и установленном на шпильки.

Кроме этого, для предотвращения осевого смещения, распредвал имеет упрямый буртик, расположенный меж торцом задней опоры вала и корпусом вспомогательных агрегатов. Так же на валу имеется эксцентрик привода топливного насоса. В торце вала выполнен паз для соединения с валом трамблера. На другом конце на шпонке устанавливается шестерня привода ГРМ закрепленная болтом.

Смазка распределительного вала делается под давлением через отверстия в опорах головки блока.

Размеры распределительного вала

Высота кулачков (впускного и выпускного) у распредвала 2108 9,0±0,1 мм. Поперечник шеек 24,915-24,931 мм.

Как работает распределительный вал

Распределительный вал вращается за счет привода на его шкив ремнем ГРМ от шкива на коленчатом валу. При всем этом он надавливает в определенной последовательности своими кулачками на толкатели клапанов заставляя их раскрываться. Положение распределительного и коленчатого валов относительно друг дружку устанавливается по особым меткам. В итоге достигается своевременное открытие-закрытие клапанов на определенных фазах при работе мотора (впуск-сжатие-рабочий ход-выпуск). Сразу эта работа синхронизируется с работой распределителя зажигания (трамблера) потому что он так же приводится в движение распредвалом. Соответственно искра на свечки зажигания проскакивает в подходящий момент.

Кроме этого распредвал приводит в движение топливный насос (бензонасос) системы питания мотора. Эксцентрик на валу повлияет на стержень толкателя.

Неисправности распределительного вала

Износ шеек распределительного вала

Износ поверхности под сальник

Износ опор распредвала в головке блока и корпусе

В итоге износа опор распредвала (в корпусе и головке блока) происходит его биение, что плохо сказывается на работе клапанного механизма. Допустимое биение шеек распредвала 0,02 мм.

Как следствие завышенный шум из-под клапанной крышки мотора, неуравновешенные обороты холостого хода мотора.

Применяемость распределительного вала 2108

На карбюраторных движках 2108, 21081, 21083 каров ВАЗ 2108, 21081, 21083, 2109, 21091, 21093, 21099 устанавливается распределительный вал 2108-1006015.

На инжекторный движок 2111 каров ВАЗ 21083, 21093, 21099 в ряде всевозможных случаев устанавливается распределительный вал 2110-1006015 либо 2111-1006015, имеющий на конце штифт под датчик фаз (в ЭСУД с 2-мя датчиками кислорода под нормы Евро-3).

Тюнинг распределительного вала 2108

Самый обычный — подмена на распределительный вал 2110 с большенными кулачками (впускной-9,6±0,1 мм, выпускной-9,3±0,1 мм) и другими углом развала кулачков и и высотой подъема позволяющими прирастить динамические свойства кара (усовершенствованный разгон и завышенную скорость передвижения). При всем этом пропадает приемистость мотора на «низах», его приходится крутить до огромных оборотов. что понижает ресурс.

Наиболее непростой — установка разрезной шестерни, позволяющей без помощи других изменять фазы газораспределения и добиваться от мотора или скорости, или приемистости на «низах», по желанию.

Примечания и дополнения

Что такое отбеливание шеек и кулачков распредвала? Отбеливание — процесс придания завышенной твердости элементам металлической детали методом нагрева и следующего резкого остывания. Деталь приобретает завышенную твердость (на отбеленных участках появляется белоснежный чугун-цементит), но вкупе с тем хрупкость.

Еще статьи по газораспределительному механизму мотора 21083 (2108, 21081)

Источник: twokarburators.ru

А сейчас — “горбатый”!

А ТЕПЕРЬ — «ГОРБАТЫЙ»!

А ТЕПЕРЬ — «ГОРБАТЫЙ»!

РАСПРЕДВАЛЫ С ИЗМЕНЕННОЙ ГЕОМЕТРИЕЙ ОТКРЫВАЮТ МОТОРУ ВТОРОЕ ДЫХАНИЕ

ТЕКСТ / ВИКТОР СЛЕСАРЕВ

Есть странноватые — в очах «постоянно правого» большинства — автолюбители. Нет бы приобрести подержанную «Тойоту» и тихо на ней «рассекать»! Заместо этого растрачивают куда огромные суммы на тюнинг почему-либо полюбившейся «Самары». Да еще глядят на гордого «иномарочника» свысока — на «японке», дескать, и «чайник», не знакомый со словом капот, поедет.

Не будем гласить о том, какую роль в конструкции мотора играет распредвал. Перейдем сходу к делу — особенностям распредвалов, разработанных НПФ «МастерМотор» и выпускаемых сейчас под движки разных модификаций переднеприводных ВАЗов. Для любителей тюнинга мотора пользующиеся популярностью у спортсменов «горбатые» валы открывают ряд способностей.

Если читатель помнит, в первый раз о «быстрых» распредвалах журнальчик докладывал еще в 1995 году. Да и в следующие годы компания на месте не стояла.

Переднеприводные ВАЗы сейчас одни из самых всераспространенных в Рф — и почти все их обладатели заинтересованы в том, чтоб скоростные и динамические характеристики кара стали выше при минимуме издержек. «МастерМотор» производит распредвалы конкретно с таковым расчетом, чтоб любой мог избрать более много отвечающий чертам «тюнингованного» мотора. Палитра распредвалов конторы содержит в себе девять модификаций, «перекрывающих» широкий спектр требований — от самого «умеренного» 2108–80 до тюнинговых и спортивных. Свойства распредвалов — в таблице. Заметьте: величины подъема впускного и выпускного клапанов значительно возросли, для спортивных вариантов — чуток ли не в полтора раза. А с учетом конфигураций в профилировании кулачков еще посильнее подросло «время-сечение» — для впускных клапанов оно сделалось больше в 1,75–1,9 раза. Сиим и определяется, при соответственных оборотах, рост вращающего момента и мощности мотора.

Сейчас познакомимся с чертами этих изделий. Распредвалы 2108 и 2110 показаны в таблице для сопоставления. Не считая их — еще девять. Начнем с «низовых» валов 2108–80, 2108–26 и 2108–49.

Распредвал 2108–80 предназначен для моторов рабочим объемом 1,1–1,3 и 1,5 л, при этом в крайнем он оказывается самым «низовым»: при оборотах 5600 за минуту в наилучшем случае не уменьшит мощность по сопоставлению с серийным. Зато на средних и низких оборотах движок станет наиболее «тяговит».

Распредвал 2108–26 дозволяет достигнуть увеличения вращающего момента мотора во всем рабочем спектре оборотов — и тем, без конфигураций в коробки, не только лишь сделать лучше разгонные характеристики кара, да и сохранить либо даже несколько повысить его наивысшую скорость.

2108–49 в сопоставлении с предшествующим наиболее «верховой», хотя некое увеличение момента происходит и на пониженных оборотах.

Отметим, что все эти три вала можно установить в серийную головку блока без каких-то ее доработок. Их достоинство в том, что они значительно облагораживают разгонную динамику машинки без форсировки мотора по оборотам.

Последующие два распредвала — 2108–52 и 2108–54 — «верховые». На низких оборотах их вращающий момент в наилучшем случае на уровне серийного выполнения. Зато на больших значительно растет при условии, что обороты добиваются 6000–7000 за минуту. Как следует, для реализации новейших способностей мотора на высших передачах может потребоваться вмешательство в коробку (может быть, главную пару необходимо несколько «укоротить»). Сиим отлично обладают спецы тюнинговых компаний. Сопоставление вала 2108–52 с серийным показано на графике.

2108–52 вполне взаимозаменяем с серийным распредвалом и не просит подготовки головки (если это не соединено с какими-либо другими соображениями). Макет этого вала с обозначением 2108–14 применялся компанией «Лада Инжиниринг» при подготовке форсированных движков.

Распредвал 2108–54 оставляет автовладельцу только одну вольность: можно сохранить серийные толкатели и пружины. Но, существенно увеличив подъем клапанов, сразу уменьшили базисный поперечник кулачков с 38 до 36 мм, потому применение этого вала просит доработки головки блока. Обычно опускают седла клапанов на 1 мм (для данного варианта). При всем этом несколько меньше предварительное усилие пружин, само же занижение седел, как показал опыт, наращивает {наполнение} цилиндра на больших оборотах — «верхи» лучше.

Итак, мы познакомились с пятью распредвалами, где подъем впускных клапанов от 9,05 до 10,55 мм. Они разрешают сделать лучше тяговые свойства серийных движков и при разной их форсировке по оборотам, и при способности роста рабочего размера до 1,7 л.

Последующие четыре распредвала — спортивные.

2108–62 — работающий до 9000 о/мин с серийными толкателями, регулировочными шайбами и пружинами. Номинально при подготовке головки требуется лишь занизить седла клапанов. Этот вал нередко употребляют и любители тюнинга.

Дальше 2108-М1, М2 и М3 — спортивные распредвалы для кросса, ралли, ипподрома либо кольцевых гонок. Требуют внедрения особых пружин клапанов и цельных толкателей без шайб. В этом ряду (в порядке перечисления) вращающий момент «наверху» нарастает, а «понизу» понижается.

Как было сказано выше, «МастерМотор» производит распредвалы для самых разных целей, и, судя по всему, автолюбители просто ориентируются в политре этих изделий. К примеру, до возникновения распредвала 2108–52 самыми ходовыми были 2108–26 и 2108–49. А сейчас — 49-й и 52-й.

Кто-то может спросить: как поменяются с «быстрым» распредвалом расход горючего и ресурс мотора? В ответ напомним, где бывает бесплатный сыр! Лишь весьма доверчивый может надежды на наименьший расход при скорости, выросшей на 20–30 км/ч. Либо на повышение ресурса мотора, ну и машинки в целом. Эти распредвалы — для тех, кто во главу угла ставит конкретно мощность машинки, ее скоростные и динамические характеристики.

Сопоставление черт 1-го и такого же мотора 21083 с серийным распредвалом 2108

и «верховым» — 2108–52 (по заявлению производителя).

Источник: www.zr.ru

Распредвал кара ВАЗ-21083

Определение хорошей величины размеров производственной партии деталей. Выбор оптимальных методов их восстановления. Техническое нормирование токарных работ. Разработка технологического процесса на сборку. Схема технологических действий потока.

| Рубрика | Создание и технологии |

| Вид | курсовая работа |

| Язык | российский |

| Дата прибавления | 20.04.2015 |

| Размер файла | 256,6 K |

Выслать свою неплохую работу в базу познаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, юные ученые, использующие базу познаний в собственной учебе и работе, будут для вас весьма признательны.

Расположено на https://www.allbest.ru

Расположено на https://www.allbest.ru

Транспорт – нужное условие функционирования народного хозяйства, жизни населения и существования хоть какого страны, в особенности настолько протяженного, как Наша родина.

Кар представляет собой сложную техно систему, созданную для воплощения транспортной деятельности и характеризующую огромное количество характеристик, Определяющие техно и эксплуатационные показания данной системы. Под системой понимается упорядоченное совокупа вместе работающих частей, производных для получения данных функций. По отношению к кару элементам относятся агрегаты, механизмы и детали, объекты и изделия.

Все элементы кара имеют различную свойства стойкости к потере работоспособности, на которые влияют как внутренние так и конструкционных причины зависящие от предназначения и параметров элемента, как и совокупа наружных причин, определяющих, как условия эксплуатации кара. Так современный кар состоит из 15000-20000 деталей, из которых 7000-9000 деталей теряют свои характеристики при работе, при этом 3000-4000 деталей имеют срок служить меньше, чем у каров в целом. Из их 80-100 деталей влияют на сохранность движения, а 150-300 деталей по надежности, почаще остальных требуют подмены в процессе эксплуатации кара.

Одной из технических и экономических задач, которые стоят перед авторемонтным созданием, являются улучшение свойства выпускаемой продукции. Теоретическими и экспериментальными исследовательскими работами подтверждено, что улучшением свойства серьезного ремонта ресурс кара возрастает в основном чем стоимость ремонта, а при всем этом издержки на поступающую эксплуатацию значительно миниатюризируется.

Убыстрение темпов роста научно-технического прогресса может быть на базе творческого сотрудничества работников науки и компаний, реализующие совместные планы и внедряя ведущие технологии. Не случаем является факт заключения контракта о научно-техническом сотрудничестве меж Мосавто ЗИлом, Главмосавтотрансом и НАМИ, один из пт которого предугадывает внедрение на авторемонтных заводах АРЗМЗ-1 т АРЗ-5 комплекса технических мероприятий, обеспечивающих увеличение свойства серьезного ремонта каров и движков с доведением их ресурса опосля серьезного ремонта не наименее чем до 80% от начального.

Промышленный способ серьезного ремонта кара отвечает растущим потребностям авто парка страны и более сложным вида ремонта. Этот способ ремонта под силу только большом спец авторемонтном заводе, имеющим совершенное оборудование и применяющим передовую технологию.

Эффективность серьезного ремонта определяется минимальным у большинства деталей остаточных ресурсов долговечности, систематизация деталей по срокам службы номинала эксплуатации, до момента появления предельного состояния по прочности дает возможность более много воплотить остаточную долговечность деталей.

Создание научно обоснованных технических критерий и их соблюдение при серьезном ремонте дает возможность при меньших издержек на ремонт и эксплуатационные издержки получить наивысшую наработку каров опосля серьезного ремонта. Для соблюдения технической дисциплины на авторемонтных заводах должен применяться вахтовый контроль выпускаемой продукции. При всем этом используются приспособления и оборудования должны обеспечивать контроль свойства функционирования структурных и интегральных характеристик агрегатов и кара в целом.

В развитии техники и технического авторемонтного производства будет развиваться предстоящее укрепление науки и практики. В истинное время появились и развиваются различные формы их взаимодействия. Почти все авторемонтные компании сделали заводские лаборатории, задачей которых являются рассматривать состояние ремонтного фонда. Широкий размах получили хозяйственные договоры о творческом сотрудничестве, на базе которых ученые и работники авторемонтного производства решают сообща принципиальные научно-технические задачки.

Появляются совместные исследовательские подразделения для конфигурации больших заморочек и реализации приобретенных результатов, направленных на улучшения авторемонтных компаний, свойства выполняемой продукции.

II. Технологическая часть

2.1 Начальные данные

Деталь – распредвал кара ВАЗ-21083

Материал: высоколегированная сталь 25ХГН, 20ХН3А

1) Износ опорных шеек

2) Износ рабочих поверхностей кулачков

3) Износ шпоночного паза

распредвал восстановление токарный сборка

2.2 Черта детали

Распредвал предназначен для своевременного открытия и закрытия клапанов ДВС. При содействии с иными деталями (клапана, привод распредвала, толкатели клапанов и т.д.) механизм газораспределения. Распредвал сделан из высоколегированных сталей 25ХГН, 20ХН3А либо 25ХГН, и подвергаются химико-термической обработке (нитроцементация) либо закалкой ТВЧ.

Для того что бы сделать лучше механические характеристики изделий их нужно применить к тепловой обработке.

Термообработка – это процесс обработки изделий из металлов и сплавов, методом термического действия с целью конфигурации их структуры и параметров в данном направлением.

Неважно какая тепловая обработка состоит из последующих операций:

Систематизация тепловой обработки

Собственная термообработка предугадывает лишь температурное действие. Она применяется;

– как промежная операция, для улучшения технологических параметров металлов.

– как окончательную, для предания такового набора механических и физических параметров.

Химико-термическая обработка проводится при нагреве сплава, конфигурацией состава поверхностного слоя методом действия хим реакциями.

Термо-механическая обработка представляет собой термическое действие с применением пластической операции, для конфигурации структуры сплава.

2.3 Определение хорошей величины размеров производственной партии деталей

Любая деталь обязана быть восстановлена с минимальными трудовыми и вещественными затратами при обеспечении наибольшего срока службы детали опосля ремонта. Это может быть при оптимальных методов восстановления деталей. Тут следует учесть, что один и этот же метод устранения недостатка в различных вариантах может иметь различных эффект в организации производства.

N – Производственная программка изделий в год, 8200.

n – Число деталей в изделий, 1.

t – 5 дней нужный припас деталей для осуществлении непрерывности сборки.

Фдн – число рабочих дней в году, 253.

Производственная программка АРП – 8200 каров в год

2.4 Выбор оптимальных методов восстановления деталей

Методы восстановления детали.

Избрать методы устранения изъянов распредвала кара ВАЗ-21083.

1) износ опорных шеек;

2) износ рабочих поверхностей кулачков;

3) износ шпоночного паза.

Вероятные методы устранения

– наплавка в среде СО2

– наплавка под слоем флюса

Методы устранения подобны предшествующему.

При анализе методов устранения всякого недостатка выявлены два метода, подходящих для всех изъянов: наплавка в среде СО2 и хромирование, применяем 1-ый метод предпочтительней.

Таковым образом, для устранения всех 3-х изъянов избираем наплавку в среде СО2.

2.5 Схема технологических действий

Технологический процесс – это последовательность операций, нужных для устранения недостатка детали. При наличии на детали нескольких изъянов схему составляют на каждую в отдельности. В технологическом процессе могут быть три вида контроля:

Схема технологического процесса:

Деталь – распредвал кара ВАЗ-21083

Недостаток – износ опорных шеек;

Метод устранения – наплавка в среде СО2

Наименования содержания операции

износ опорных шеек

наплавка в среде СО2

Мойка в содовом растворе

Токарная (обточить шею)

Наплавка (наплавить шею)

Мойка в содовом растворе

Подвеска для мойки

Подвеска для мойки

2)Деталь – распредвал кара ВАЗ-21083

Недостаток – износ рабочих поверхностей кулачков;

Источник: otherreferats.allbest.ru

Размер распредвала ваз 2108 8 клапанов

Распредвал ВАЗ 2109: функции и виды

Какие функции делает распредвал на ВАЗ 2109? Он предназначен для синхронизации клапанов, которые отвечают за подачу горючей консистенции и вывод отработанного материала.

Виды распредвалов

Выделяются последующие виды распредвалов ВАЗ 2109:

- Верховый – предусмотрены для роста мощности мотора на больших оборотах.

- Низовый – работает на уменьшение мощности, потому почаще всего употребляется в режиме городской езды.

Отличия распредвала 2108 от остальных моделей ВАЗ

Посадочные размеры распредвала ВАЗ 2108 схожи тем, что установлены на моделях 2111-80 и 2110. Но существует разница в профиле кулачков: у распредвала 2111, 2110 по сопоставлению с «восьмеркой» величина подъема клапанов больше.

Подъем клапанов ВАЗ 2108:

- Впускной – 9,6 мм.

- Выпускной – 9,3 мм.

Зрительные отличия

Зрительно можно узреть, что распредвал на 2108 тоньше в области шеи второго впускного кулака, чем вал 2110 в том же месте. Если быть четким на 5 мм.

Осмотр распредвала на кар ВАЗ 2110

Распредвал на ВАЗ 2110 состоит из последующих деталей:

- Подшипники.

- Сальник распредвала.

- Ремень привода.

- Зубчатый ремень.

- Натяжной ролик.

- Опорные шеи.

- Кулачки.

- Эксцентрик.

Оценка состояния распредвала кара

При оценке состояния распредвала вашего кара ВАЗ 2110 необходимо пристально оглядеть все его детали. На корпусе подшипников не обязано быть никаких зазубрин и повреждений, зубчатый ремень не обязан иметь на собственной зубчатой части никаких отслоений или трещинок и протертостей.

Проверка технического состояния распределительного вала ВАЗ 2108-2115

Распределительный вал. Поверхности опорных шеек распределительного вала, кулачков и эксцентрика должны быть отлично отполированы и не обязаны иметь повреждений. Если имеются следы заедания либо глубочайшие опасности, вал следует поменять.

Установите распределительный вал последними шеями на две призмы, помещенные на поверочной плите, и замерьте индикатором круговое биение других шеек, которое не обязано превосходить 0,02 мм.

Корпусы подшипников распределительного вала не обязаны иметь трещинок. На опорных поверхностях под шеи распределительного вала не обязано быть задиров и царапин.

Проверьте зазор меж шеями распределительного вала и отверстиями опор. Зазор определяется расчетом опосля промера шеек и отверстий в опорах на головке цилиндров с установленными корпусами подшипников.

Для определения зазора также можно пользоваться калиброванной пластмассовой проволокой последующим образом:

– кропотливо очистите шеи распределительного вала и опорные поверхности головки цилиндров и корпусов подшипников. Удалите толкатели клапанов из головки цилиндров;

– уложите распределительный вал в опоры головки цилиндров и расположите на шеи отрезки пластмассовой проволоки;

– установите корпусы подшипников и затяните гайки их крепления в два приема (см. подразд. «Разборка и сборка головки цилиндров«) моментом 21,6 Н·м (2,2 кгс·м);

Измерение зазора меж шеями распределительного вала и корпусами подшипников

– снимите корпусы подшипников и зависимо от величины сплющивания проволоки по шкале на упаковке обусловьте величину зазора.

Расчетный зазор для новейших деталей – 0,069–0,11 мм, а очень допустимый (износ) должен быть не наиболее 0,2 мм.

Зубчатый ремень. Поверхность зубчатой части обязана быть с точным профилем зубьев без износа, без складок, трещинок, подрезов и отслоений ткани (Строение тканей живых организмов изучает наука гистология) от резины.

На хоть какой поверхности ремня не допускаются следы попадания масла.

На торцевых поверхностях не обязано наблюдаться расслоения и разлохмачивания, но незначимое выступание бахромы ткани (Строение тканей живых организмов изучает наука гистология) допускается.

Поверхность плоской внешной части обязана быть ровненькой без складок, трещинок, ложбинок и выступов.

ВАЗ 2109-08 клапана проверка размеры

Осмотр и дефектовка частей

Примечания

Характеристики пружин клапанов для определения их упругости.

Внешняя пружина:

высота в вольном состоянии

45,2 мм

высота под перегрузкой 26,0+1,7 кгс

33,7 мм

высота под перегрузкой 46,2+2,4 кгс

24,7 мм

Внутренняя пружина:

высота в вольном состоянии

34,1 мм

высота под перегрузкой 9,0+0,8 кгс

29,7 мм

высота под перегрузкой 27,5+1,5 кгс

20,7 мм.

а – седло впускного клапана

б – седло выпускного клапана

I – новость седло

Ii — седло далее ремонта

Величина зазоров меж клапаном и направляющей втулкой, мм:

номинальный просвет для впускных клапанов

0,022-0,055

номинальный просвет для выпускных клапанов

0,029-0,062

максимально допустимый просвет для впускных и выпускных клапанов

0,3

Если просвет меньше максимально допустимого, попытайтесь поменять клапан. Если просвет преумножает максимально допустимый, подмените направляющую втулку.порядо. Воплощения

1. Вымойте части головки блока в бензине, протрите и просушите их.

2. Очистите камеры сгорания от нагара. Обследуйте головку. Если на ней есть трещинкы либо последствия прогара в камерах сгорания, подмените головку.

3. Определите плоскостность поверхности, прилегающей к блоку цилиндров. Для этого установите железную линейку ребром на плоскость головки по центру вдоль, а дальше по диагоналям и замерьте щупом просвет меж плоскостью головки и линейкой. Подмените головку, если просвет превзойдет 0,1 мм.

4. Очистите нагар с клапанов. Это можно исполнять пригодным железным приспособлением.

6. Недостатки рабочей фаски клапанов, которые нереально вывести притиркой, можно прошлифофать на особенном станке. При шлифовке стоит выдержать размеры, данные на рисунке. В скобках даны отличающиеся размеры для мотора Ваз-21083 (см. примечания)..

5. Обследуйте клапаны. Подмените клапаны со последующими недостатками: глубочайшие опасности и царапинки на рабочей фаске, трещинкы, деформация вала клапана, коробление тарелки клапана, последствия прогара. Неглубокие опасности и царапинки на рабочей фаске можно убрать притиркой клапанов.

7. Определите положение пружин клапанов. Искревленные, поломанные либо имеющие трещинкы пружины подмените. Определите упругость пружин. Для этого проверьте высоту пружин в вольном состоянии, а дальше под 2-мя разными перегрузками. Если пружина не соответсвует требуемым характеристикам, подмените ее (см. примечания).

9. Более значимые недостатки седел клапанов устраняются шлифовкой. При шлифовке выдержите размеры, данные на рисунке (см. замечание 1). До этого шлифуется фаска под углом 20°, дальше фаска под углом 45°. Далее шлифовки стоит притереть клапаны, дальше конкретно расчистить и продуть сжатым воздухом головку блока, чтоб в каналах и камерах сгорания не осталось частиц абразива. В скобках даны отличающиеся размеры для мотора Ваз-21083. 10. Определите просвет меж направляющими втулками и клапанами (см. замечание 2). Просвет рассчитывается как излишек меж поперечником отверстия во втулке и поперечником вала клапана.

8. Определите положение седел клапанов. На рабочих фасках седел не обязано быть следов износа, раковин и коррозии. Незначимые недостатки (маленькие опасности, царапинки и т.п.. можно убрать притиркой клапанов.

11. Обследуйте толкатели клапанов. Если на рабочей плоскости толкателя имеются забияки, царапинки либо остальные повреждения, подмените толкатели.

12. Обследуйте регулировочные шайбы. На их рабочих поверхностях не обязано быть задиров, забоин, царапин, следов ступенчатого либо неравномерного износа, натира сплава. При таковых недостатках шайбы стоит поменять. На шайбах допускаются концентрические последствия приработки с кулачками распредвала.

13. Изметьте длину болтов крепления головки блока, потому что при неоднократной затяжке они растягиваются. Если длина болтов преумножает 135,5 мм, подмените болты.

14. Для проверки плотности головки заглушите просвет в патрубке рубахи остывания в заднем торце головки, переверните головку камерами сгорания ввысь и залейте керосин в каналы рубахи остывания. Если возникли утечки керосина, возможно головка не герметична и ее стоит поменять.

Источник: chevroletcars.ru