Усилие затяжки болтов поддона

vic11 › Блог › степень затяжки болтов, Может кому понадобится

СИСТЕМА ВЫПУСКА ОТРАБОТАВШИХ ГАЗОВ

Наименование деталей Момент затяжки,

Н-м

Гайки крепления выпускного коллектора 22

Болты крепления термозащитного экрана 8

Гайки крепления приемной трубы к выпускному коллектору 45

МОМЕНТЫ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ДВИГАТЕЛЯ

Наименование деталей Момент затяжки,

Н м

Болты крепления задней крышки ремня привода ГРМ 6

Болты крепления верхней и нижней крышек ремня привода ГРМ 3

Болт крепления натяжного устройства ремня привода ГРМ 35

Болты крепления крышки головки блока цилиндров 8

Болты крепления крышек подшипников распределительных валов 8

Болты крепления головки блока цилиндров 25 + 90° + 90° + 90° + 45°

Болт шкива коленчатого вала 95 + 30° + 15°

Болты крепления шкивов распределительных валов 50 + 60° + 15°

Болты крепления маховика 35 + 30° + 15°

Болты крепления кронштейна ресивера к блоку цилиндров 35

Болт крепления кронштейна к ресиверу 20

Болты крепления ресивера к впускному трубопроводу 8

Гайки крепления впускного трубопровода к головке блока цилиндров 22

Гайки крепления выпускного коллектора 22

Болты крепления поддона картера мотора 10

Пробка сливного отверстия поддона картера мотора 14

Болты крепления масляного насоса 10

Винты крепления задней крышки масляного насоса 6

Болты крепления маслозаборника 10

Пробка редукционного клапана 50

Болты и гайки опор агрегата 55

ОСНОВНЫЕ ДАННЫЕ ДЛЯ КОНТРОЛЯ, РЕГУЛИРОВКИ И ОБСЛУЖИВАНИЯ

Тип масла АСЕА АЗ/ВЗ, SAE 5W30 либо SAE 0W30 (для эксплуатации при

температурах ниже —25 °С

Объём масла в системе смазки, л:

— 1,4 и 1,6 DOHC 3,5

— 1,8 DOHC 4,25

КОРОБКА АВТОМАТ

Идентификационные номера (модификации):

— 1,4; 1,6

— 1,8

AF13

AF17

Тип рабочей воды ATF Опель 09120 541

Заправочный объём, л 4,0

МОМЕНТЫ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ

Наименование деталей Момент затяжки,

Нм

Сливная пробка 35

Болты крепления каркаса селектора к кузову 5

Болты крепления корпуса механизма переключения передач 20

Болты крепления коробки к блоку цилиндров 60

Болты крепления коробки к поддону картера мотора 40

Болты крепления кронштейна нижней штанги агрегата 90

Болты крепления кронштейна левой опоры агрегата 48

МЕХАНИЧЕСКАЯ КОРОБКА ПЕРЕДАЧ

Трансмиссионное масло:

— группа по АР 1

— класс вязкости по SAE

GL-4

80W либо 75W

Заправочный объём, л 1,8

МОМЕНТЫ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ

Наименование деталей Момент затяжки,

Н-м

Выключатель света заднего хода 20

Болты крепления крышки дифференциала 40

Болты крепления каркаса рычага механизма переключения передач 7

Болты крепления корпуса механизма переключения передач 22

Болт стяжного хомута штока привода механизма переключения передач 14

Болты крепления коробки к блоку цилиндров 73

Задний болт крепления коробки к поддону картера 31

Болты крепления коробки к поддону картера (не считая заднего) 21

Болты крепления кронштейна нижней штанги агрегата 90

Болты крепления кронштейна левой опоры агрегата 48

ПРИВОДЫ ПЕРЕДНИХ КОЛЁС

С СПРАВОЧНЫЕ ДАННЫЕ

ОСНОВНЫЕ ДАННЫЕ ДЛЯ КОНТРОЛЯ, РЕГУЛИРОВКИ И ОБСЛУЖИВАНИЯ

Тип смазки Опель P/N 90094176 либо особая смазка для ШРУСов (Special

Grease for Constant Velocity Joints, русский аналог — ШРУС-4)

Нужное количество смазки, г: 110-130

внешний шарнир 120-140 (для ШРУСов шарикового типа)

внутренний шарнир 195—215 (для ШРУСов трехшипового типа)

МОМЕНТЫ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ

Наименование деталей Момент затяжки, Н-м

Гайки крепления колеса 110

Гайка подшипника ступицы фронтального колеса 120, вполне ослабить, 20, довернуть на 80°

Гайка стяжного болта пальца шаровой опоры 100

СИСТЕМА ОХЛАЖДЕНИЯ

ОСНОВНЫЕ ДАННЫЕ ДЛЯ КОНТРОЛЯ И ОБСЛУЖИВАНИЯ

Тип охлаждающей воды На базе этиленгликоля

Объём охлаждающей воды 6,3 л; на карах с кондюком 6,6 л

Температура начала открытия термостата

— движки 1,4 и 1,6 DOHC 92 “С

— движок 1,8 DOHC 80 °С

Температура полного открытия термостата 107 “С

Температура включения элекгровентидятора системы охлаждения 100 “С

Температура выключения электровентилятора системы остывания 95 “С

МОМЕНТЫ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ДВИГАТЕЛЯ

Наименование деталей Момент затяжки,

Н м

Болты крепления насоса охлаждающей воды 10

Винты крепления электродвигателя вентилятора 4

Болты крепления кожуха элетровентилятора 4

Болты крепления радиатора 8

Гайки крепления расширительного бачка 5

Болты крепления крышки термостата 20

СИСТЕМА УПРАВЛЕНИЯ ДВИГАТЕЛЕМ

ОСНОВНЫЕ ДАННЫЕ ДЛЯ КОНТРОЛЯ, ОБСЛУЖИВАНИЯ И РЕМОНТА

Горючее (по ГОСТ 51105-97) Бензин с октановым числом 91 и выше

Ёмкость топливного бака, л 52

Рабочее давление горючего в топливной рампе, кПа: 300-380

Сопротивление обмотки топливной форсунки при температуре 20 °С, Ом 15,5-16,5

Тип свеч зажигания (изготовитель) BKR6E-11 (NGK)

Резьба свечки зажигания М 14×1,25

Зазор меж электродами свечки зажигания, мм 1,0-1, !

Сопротивление высоковольтных проводов зажигания не наиболее, кОм 3

МОМЕНТЫ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ДВИГАТЕЛЯ

Таблица 9.2.2

Наименование деталей Момент затяжки,

Н м

Болты датчика положения распределительного вала 7

Болт датчика положения коленчатого вала 6,5

Болты крепления модуля зажигания 10

Болты клапана рециркуляции отработавших газов 30

Болты крепления ЭБУ 12

Датчик температуры охлаждающей воды 17,5

Винт фланца адсорбера системы улавливания паров горючего 4

Винт крепежного кронштейна топливного фильтра 4

Болты крепления топливного бака 20

Болты крепления топливной рампы 25

Болт крепления датчика детонации 20

Винты крепления датчика абсолютного давления 8

Датчики кислорода 42

Свечки зажигания 25

Гайки и болты крепления дроссельного узла 1

Допустимое биение накладок ведомого диска не наиболее, мм 0,5

Малое расстояние меж рабочей поверхностью накладок ведомого диска

и заклепками их крепления, мм 0,3

МОМЕНТЫ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ

Наименование деталей Момент затяжки,

Н м

Гайки крепления головного цилиндра выключения сцепления 20

Болты крепления рабочего цилиндра выключения сцепления 5

Болты крепления нажимного диска к маховику 15

Источник: www.drive2.ru

Усилие затяжки болтов: определение момента

От свойства крепежа зависит долговечность и надежность соединений. Чтоб крепеж не был лишне затянутым либо разболтанным, необходимо знать, с каким усилием закручивать болты. Момент усилия затяжки болтов — это модульная величина силы, приложенной к гайке во время накручивания на стержень винта. Неверный расчет усилия закручивания болтов приводит к тому, что гайка не выдерживает нагрузок и самопроизвольно отвинчивается в самый неподходящий момент. К примеру, если гайка разболталась на фланцевом соединении трубопровода, это приведет к утечке воды. Иной вариант последствий ошибки в расчетах — сорванная резьба и растяжение шпильки винта. Удлинение шпильки приводит к тому, что винт теряет свои крепежные свойства. Из-за деформации метиза система может развалиться даже при маленькой перегрузке.

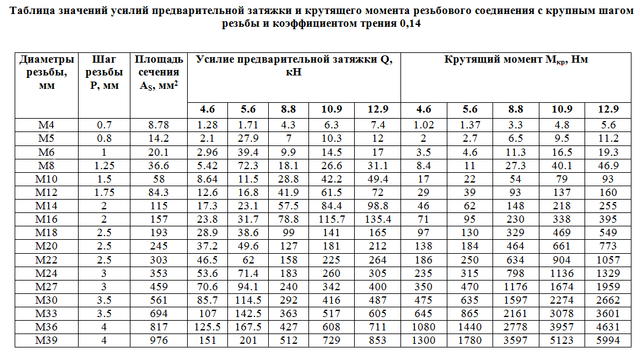

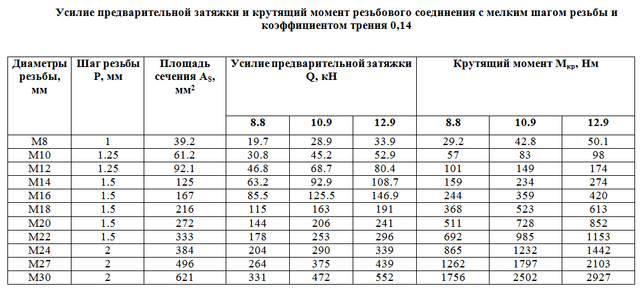

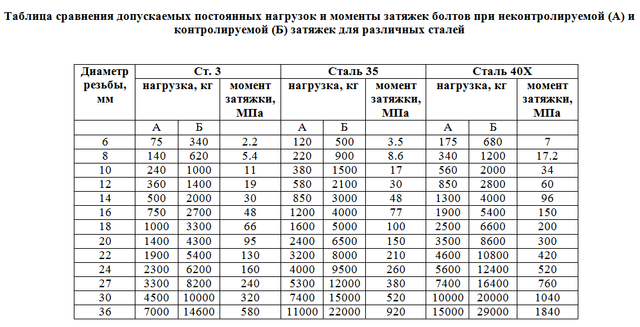

Необязательно делать расчеты вручную. Еще удобнее и надежнее выяснить момент затяжки болтов по таблице, где значения вращающего момента указаны в Нм. Согласно системе СИ, 1 Нм — это вращающий момент, приобретенный в итоге перпендикулярного действия силы в 1 Н на рычаг длиной в 1 м. В обычных таблицах, обычно, есть последующие характеристики метиза для определения подходящего значения силы затяжки болтов: поперечник и шаг резьбы, площадь сечения стержня метиза, усилие подготовительной затяжки. В таблицах с практическими значениями (без усилия подготовительной затяжки) можно выяснить нормативные значения вращающего момента по характеристикам резьбы и классу прочности определенного вида болтов.

Методика затяжки болтов бывает неконтролируемой и контролируемой. В первом случае для закручивания употребляется обыденный гаечный ключ и молоток. При таком методе закручивания нереально выяснить, верно ли затянута резьба — свойство резьбового соединения зависит от мастерства того, кто делал работу. Во 2-м случае для затягивания крепежа употребляются особые калибровочные инструменты, которые обеспечивают соблюдение табличных либо расчетных значений рационального вращающего момента.

Контроль над затяжкой крепежных частей

Советуем делать управляемую затяжку крепежных частей. При помощи внедрения динамометрических приспособлений вы получаете сходу несколько преимуществ:

- Четкая перегрузка на элементы крепежа дозволяет не бояться за целостность метиза, гайки и надежность резьбы.

- Распределение перегрузки при вкручивании становится равномерным. Это дозволяет гарантировать равномерное сжатие в крепежных соединениях и увеличивает надежность конструкции в целом.

- Исключен риск травматизма на работе. Устройство помогает избежать чрезвычайно высочайшего усилия, и делает работу с крепежными элементами наиболее обычный и неопасной.

- Экономия времени. Чтоб закрутить гайку, требуется намного меньше времени, чем при отсутствии динамометрических устройств.

- Отсутствие брака при выполнении крепежных соединений.

Чтоб любой желающий мог затянуть болты с необходимым усилием, используются динамометрические ключи. Динамометрические приспособления нужны во всех сферах строительства, в ремонте и производстве каров, при сборке мебели, бытовой техники и в почти всех остальных областях. Существует несколько разновидностей этого инструмента:

- Динамометрический ключ щелчкового типа — более всераспространенная разновидность инструмента. Когда достигнуто требуемое усилие затяжки болтов, ключ щелкает и перестает передавать вращающий момент на крепежное соединение. Предельное значение силы закручивания выставляется заблаговременно.

- Стрелочный динамометрический ключ — просит контроля над прилагаемым усилием во время внедрения. Основной недочет — требуемое значение силы нереально выставить за ранее. Это в особенности неловко, если крепеж необходимо установить в недоступном месте. Механизм работы инструмента: ручка со шкалой {перемещается} на некоторый угол. Указатель ключа при всем этом остается зафиксированным. Стрелочный ключ не подойдет для человека без опыта — он просит профессионализма и умения «ощутить» усилие при закручивании гаек.

- Цифровой динамометрический ключ работает так же, как и предельный ключ. Разница в том, что застыл усилия затягивания болтов делается при помощи электрического механизма. Когда нужная величина вращающего момента при завинчивании гайки достигнута, раздается звуковой сигнал. Отследить изменение силы закручивания во времени можно на цифровом мониторе устройства.

Когда требуется затянуть прочные болты, может потребоваться доп инструмент для усиления вращающего момента. Для этих целей принято применять ключ-мультипликатор. Также этот инструмент понадобится для затягивания гаек в недоступных местах. Мультипликатор следует выбирать с учетом черт динамометрического ключа. Спецы советуют брать динамометрический ключ с усилием, которое в 5 раз меньше, чем у мультипликатора. Форма мультипликатора быть может хоть какой — выбор зависит от личных предпочтений и удобства в работе. Использовать ключ-мультипликатор без динамометрического инструмента недозволено. Это равнозначно приложению рычага значимой длины без контроля усилия вращающего момента. В итоге можно получить перетянутое крепежное соединение.

Если для вас необходимо высчитать, с каким усилием затягивать болты во время смены колес легкового либо грузового кара, вы сможете просто установить на телефон особое приложение. Подходящее ПО (то есть программное обеспечение – комплект программ для компьютеров и вычислительных устройств) для девайсов выпустила компания Bridgestone. Приложение работает весьма просто: юзер вводит марку авто, и получает величину момента силы затяжки болтов с необходимыми допусками. Сейчас не надо сохранять таблицы в скопление либо носить с собой бумажные аннотации — программка даст подсказку, как необходимо закручивать метизы в согласовании с советами производителя.

Моменты затяжки болтов — таблица

| Резьба/шаг мм. | Класс прочности болтов | ||||

|---|---|---|---|---|---|

| 4,6 | 5,8 | 8,8 | 10,9 | 12,9 | |

| Момент затяжки Н*м | |||||

| 5/0.8 | 2,1 | 3,5 | 5,5 | 7,8 | 9,3 |

| 6/1.0 | 3,6 | 5,9 | 9,4 | 13,4 | 16,3 |

| 8/1.25 | 8,5 | 14,4 | 23,0 | 31,7 | 38,4 |

| 10/1.5 | 16,3 | 27,8 | 45,1 | 62,4 | 75,8 |

| 12/1.75 | 28,8 | 49,0 | 77,8 | 109,4 | 130,6 |

| 14/2.0 | 46,1 | 76,8 | 122,9 | 173,8 | 208,3 |

| 16/2.0 | 71,0 | 118,1 | 189,1 | 265,9 | 319,7 |

| 18/2.5 | 98,9 | 165,1 | 264,0 | 370,6 | 444,5 |

| 20/2.5 | 138,2 | 230,4 | 369,6 | 519,4 | 623,0 |

| 22/2.5 | 186,2 | 311,0 | 497,3 | 698,9 | 839,0 |

| 24/3.0 | 239,0 | 399,4 | 638,4 | 897,6 | 1075,2 |

| 27/3.0 | 345,6 | 576,0 | 922,6 | 1296,0 | 1555,2 |

| 30/3.5 | 472,3 | 786,2 | 1257,6 | 1766,4 | 2121,6 |

| 33/3.5 | 636,5 | 1056,0 | 1699,2 | 2380,8 | 2860,8 |

| 36/4.0 | 820,8 | 1363,2 | 2188,8 | 3081,6 | 3696,0 |

| 39/4.0 | 1056,0 | 1756,8 | 2820,2 | 3955,2 | 4742,4 |

Принципиальное уточнение: неважно какая таблица стандартизованных величин подступает лишь для новейших болтов и гаек, которые ранее не были в использовании. Повторная эксплуатация резьбовых соединений приводит к повышению трения в системе крепежа. Если гайковерт подтверждает, что вы затянули болт до подходящего значения вращающего момента, это не будет гарантией надежности крепежного соединения. Не применяйте для работы и ремонта метизы, бывшие в употреблении — их внедрение увеличивает риск аварийных ситуаций.

Источник: pkmetiz.ru

Таблица затяжки болтов динамометрическим ключом

Определенная степень закрутки резьбовых частей производится с целью роста срока службы, прочности и увеличению сопротивления разным влияющим факторам. Для всякого крепежного элемента есть определенная степень затяжки на любом посадочном месте, рассчитывается она на базе нагрузок, температурных режимов и параметров материалов.

Определенная степень закрутки резьбовых частей производится с целью роста срока службы, прочности и увеличению сопротивления разным влияющим факторам. Для всякого крепежного элемента есть определенная степень затяжки на любом посадочном месте, рассчитывается она на базе нагрузок, температурных режимов и параметров материалов.

К примеру, при действии температуры сплаву характерно расширяться, при условии воздействия вибрации — крепеж получает доп нагрузку, и чтоб минимизировать ее, закручивать необходимо с правильным усилием. Разглядим силу затяжки болтов, таблицы, способы и инструменты для проведения работ

Маркировка деталей

Этот параметр указывается на головке болта. Для деталей, выполненных на базе углеродистой стали с классом прочности — 2, указываются числа через точку, к примеру: 3.5, 4.8 и т. д.

Этот параметр указывается на головке болта. Для деталей, выполненных на базе углеродистой стали с классом прочности — 2, указываются числа через точку, к примеру: 3.5, 4.8 и т. д.

1-ая цифра показывает 1/100 номинального размера прочностного предела на разрыв, измеряется в МПа. К примеру, если на головке болта, обозначено — 10.1, то 1-ое число значит 10*100 = 1000 МПа.

2-ая цифра — отношение пределов текучести к прочности, множится на 10, по вышеуказанному примеру — 1*10*10= 100 МПа.

Предел текучести — это наибольшая перегрузка на болт. Для частей, выполненных из нержавеющей стали, наносится тип стали А2 либо А4, и дальше предел прочности. К примеру: А4—40. Число в данной маркировке охарактеризовывает 1/10 предела прочности углеродистой стали.

Единицы измерения

Главный величиной является Паскаль, единица измерения давления, механического напряжения, согласно интернациональной системе «СИ». Паскаль приравнивается давлению, вызванному силой в один ньютон, умеренно распределяющейся по плоской к ней поверхности с площадью в один квадратный метр.

Главный величиной является Паскаль, единица измерения давления, механического напряжения, согласно интернациональной системе «СИ». Паскаль приравнивается давлению, вызванному силой в один ньютон, умеренно распределяющейся по плоской к ней поверхности с площадью в один квадратный метр.

Разглядим, как конвертируются единицы измерения:

- 1 Па = 1Н/м2.

- 1 МПа = 1 н/мм2.

- 1 н/мм2 = 10кгс/см2.

Моменты затяжки резьбовых соединений

Ниже приведена таблица затяжки болтов динамометрическим ключом.

| Крепкость болта, в Нм | |||

| Размер резьбы | 8.8 | 10.9 | 12.9 |

| М6 | 10 | 13 | 16 |

| М8 | 25 | 33 | 40 |

| М10 | 50 | 66 | 80 |

| М12 | 85 | 110 | 140 |

| М14 | 130 | 180 | 210 |

| М16 | 200 | 280 | 330 |

| М18 | 280 | 380 | 460 |

| М20 | 400 | 540 | 650 |

Таблица усилия затяжки болтов для дюймовой резьбы эталона США (Соединённые Штаты Америки – государство в Северной Америке) для крепежных деталей SAE класса 5 и выше.

| Дюймы | Нм | фунт |

| ¼ | 12±3 | 9±2 |

| 5/16 | 25±6 | 18±4,5 |

| 3/8 | 47±9 | 35±7 |

| 7/16 | 70±15 | 50±11 |

| ½ | 105±20 | 75±15 |

| 9/16 | 160±30 | 120±20 |

| 5/8 | 215±40 | 160±30 |

| ¾ | 370±50 | 275±37 |

| 7/8 | 620±80 | 460±60 |

1 ньютон метр (Нм) приравнивается 0,1кГм.

ISO -Интернациональный эталон.

Моменты затяжки ленточных хомутов с червячным зажимом

В нижеуказанной таблицеприведены данные для начальной установки на новеньком шланге, также для повторной затяжки уже обжатого шланга.

| Размер хомута | Нм | фунт / дюйм |

| 16мм — 0,625 дюйма | 7,5±0,5 | 65±5 |

| 13,5мм — 0,531 дюйма | 4,5±0,5 | 40±5 |

| 8мм — 0,312 дюйма | 0,9±0,2 | 8±2 |

| Момент затяжки для повторной стяжки | ||

| 16мм | 4,5±0,5 | 40±5 |

| 13,5мм | 3,0±0,5 | 25±5 |

| 8мм | 0,7±0,2 | 6±2 |

Как найти момент затяжки

- При помощи динамометрического ключа.

Этот инструмент должен быть подобран таковым образом, чтоб момент затяжки крепежного элемента был на 20−30% меньше, чем наибольший момент на вашем ключе. При попытке превысить предел, ключ стремительно выйдет из строя.

Этот инструмент должен быть подобран таковым образом, чтоб момент затяжки крепежного элемента был на 20−30% меньше, чем наибольший момент на вашем ключе. При попытке превысить предел, ключ стремительно выйдет из строя.

Усилие на затяжку и тип стали указывается на любом болте, как расшифровывать маркировку описывалось выше. Для вторичной протяжки болтов необходимо учесть несколько правил:

- Постоянно знать четкое нужное усилие для затяжки.

- При контрольной проверке затяжки стоит выставить усилие и проверить в радиальном порядке все крепежные элементы.

- Запрещено применять динамометрический ключ как обыденный, им недозволено создавать закрутку деталей, гайку либо закручивать болт до примерного усилия, контрольная протяжка делается динамометрическим ключом.

- Динамометрический ключ должен быть с припасом.

- Без динамометрического ключа.

Для этого будет нужно:

- Ключ накидной либо рожковый.

- Пружинный кантер либо весы, с пределом в 30 кг.

- Таблица, в какой указывается усилие затяжки болтов и момент затяжки гаек.

Момент затяжки — это усилие, приложенное на рычаг размерами в 1 метр. К примеру, нам требуется затянуть гайку с усилием 2 кГс/м:

- Измеряем длину нашего накидного ключа, она, например, составила 0,20 метра.

- Делим 1 на 0,20 получаем цифру 5.

- Умножаем приобретенные результаты, 5 на 2кГс/м и получаем в итоге 10 кг.

Переходя к практике, берем наш ключ и весы, прикрепляем крючок к ключу и производим затяжку до подходящего веса, согласно описанного чуть повыше расчета. Но даже таковой метод в итоге окажется лучше, чем тянуть от «руки — на глаз», с погрешностью, чем выше усилие, тем она меньше. Это будет зависеть от свойства весов, но лучше все-же приобрести особый ключ.

Источник: instrument.guru

Момент затяжки болтов

Усилие затяжки болтов

Момент затяжки болтов – это сила, которая прикладывается к гайке при навинчивании ее на резьбовой стержень болта. Весьма принципиально верно ее высчитать. Если она будет очень малая, то действие нагрузок приведет к отвинчиванию гайки. При мощной затяжке произойдет разрушение метиза и, соответственно, всей конструкции.

В наше время значения вращающих моментов для резьбовых сталей рассчитаны и занесены в разные справочники. Чтоб облегчить ваши поиски, ниже приведены таблицы со справочными значениями вращающего момента и подготовительных усилий затяжки для прочных болтов с обычным (большим) и маленьким шагами резьбы.

Существует два способа затяжки болтов:

1. Неконтролируемый – при данном способе употребляется оборудование либо операции, при которых усилия, приложенные к крепежу не могут быть измерены. Перегрузка, работающая на крепление, обеспечивается при помощи молотка и гаечного ключа.

2. Управляемый способ затяжки – он обеспечивается при помощи использования калиброванного и / либо измеряемого оборудования, соблюдения предписанных операций. Данный способ может осуществляться 2-мя методами:

- Затяжка при помощи динамометрического инструмента – перегрузка на крепежную пару достигается при помощи контролируемого использования инструмента.

- Натяжение болта – нужная перегрузка на крепежные элементы достигается методом натяжения болта в осевом направлении с внедрением особых инструментов.

Управляемый способ затяжки имеет ряд преимуществ перед неконтролируемым:

1) Четкая перегрузка на крепеж – внедрение инструментов дозволить применить наиболее значимые усилия не боясь разрушения крепежа.

2) Равномерность перегрузки – равномерность деяния сил весьма принципиальна для узлов, в каких используются уплотнительные прокладки, так как для их нужно равномерное сжатие.

3) Сохранность работы – внедрение инструментов дозволяет уменьшить риск травм, потому что работники обязаны иметь подобающую подготовку, перед работой с оборудованием.

4) Увеличение производительности – время выполнения затяжки при помощи инструмента намного меньше, чем вручную, соответственно, понижается утомляемость рабочих и увеличивается производительность.

5) Достижение подходящего результата с первого раза.

Все приведенные выше характеристики предусмотрены для новейших соединений. Нужно держать в голове, что ранее использованные крепежи при повторной затяжке будут создавать доп «паразитное» трение. Даже если гайковерт покажет подходящий момент затяжки, не будет достигнуто требуемое сжатие и, как следствие, при эксплуатации повысится риск разрушения либо самоослабления соединения, что может привести к трагедии.

Источник: krepsila.com

Таблица нормативных моментов затяжки резьбовых соединений

| 1. | Таблица моментов затяжки для болтов и гаек a Если нет особых указаний, затягивайте гайки и болты с метрической резьбой до мо’ |

мента, обозначенного в таблице ниже.

a Приводимая ниже таблица применима к болтам, показанным на рис. А.

2. Таблица моментов затяжки болтов фланцевых соединений

a Если нет особенных указаний, при затяжке болтов фланцевых соединений пользуйтесь нор’

мативами, приведенными ниже.

3. Таблица моментов затяжки втулок трубных соединений с уплотнительным кольцом

a Если нет особенных указаний, при затяжке втулок разъемов трубопроводов с уплотнительным

кольцом пользуйтесь нормативами, приведенными ниже.

4. Таблица моментов затяжки заглушек с уплотнительным кольцом

a Если нет особенных указаний, при затяжке заглушек с уплотнительным кольцом пользуйтесь

нормативами, приведенными ниже.

5. Таблица моментов затяжки для шлангов (с коническим и торцевым уплотнениями)

a Если нет особенных указаний, при затяжке шлангов (с коническим и торцевым уплотнениями)

пользуйтесь нормативами, приведенными ниже

a Приведенные ниже моменты используются при нанесении на резьбу моторного масла.

6. Таблица моментов затяжки для соединений с торцевым уплотнением

a Затягивайте соединения с торцевым уплотнением (накидные гайки) на трубах низкого

давления из плакированной стали, применяемые на движках, до моментов, представ’

ленных в последующей таблице.

a Прикладывайте последующие моменты затяжки к соединениям с торцевым уплотнением,

за ранее нанеся на их резьбовые участки слой моторного масла.

Для справки: Зависимо от определенных технических черт употребляются соединения с

торцевым уплотнением, размеры которых указаны в скобках ( ).

7. Таблица моментов затяжки для движков серии 102, 107 и 114 (болты и гайки)

a Если нет особенных указаний, при затяжке болтов и гаек с метрической резьбой на

движках серии 102, 107 и 114 пользуйтесь нормативами, приведенными ниже.

8. Таблица моментов затяжки для движков серии 102, 107 и 114 (шарнирные соединения)

a Если нет особенных указаний, при затяжке шарнирных соединений с метрической резьбой на

движках серии 102, 107 и 114 пользуйтесь нормативами, приведенными ниже.

9. Таблица моментов затяжки для движков серии 102, 107 и 114 (Винты с конической

резьбой)

a Если нет особенных указаний, при затяжке винтов с конической резьбой (ед. изм: дюйм) на

движках серии 102, 107 и 114 пользуйтесь нормативами, приведенными ниже.

Источник: www.imparts55.ru

Моменты затяжки главных резьбовых соединений

МОМЕНТЫ ЗАТЯЖКИ ОСНОВНЫХ РЕЗЬБОВЫХ СОЕДИНЕНИЙ

Болты крепления 740.1005157-02 крышек коренных подшипников (вертикальные) коленчатого вала (M16)

Затяжку проводить от средней опоры к последним, начиная с правого ряда в два приема:

– за ранее вращающим моментом 95. 120 Н-м (9,6. 12,0 кгс-м);

– совсем вращающим моментом 275. 295 Н-м (28,0. 30,0 кгс м)

Позиция 6, набросок 10

Стяжные болты крепления 7482.1005158, 7482.1005159 крышек коренных подшипников (горизонтальные) коленчатого вала (M16)

Затянуть вращающим моментом 147. 167 Н-м (15,0. 17,0 кгс-м)

Позиции 4,5, набросок 10

Болты крепления маховика:

Перед вворачиванием резьба обязана быть смазана узким слоем графитовой смазки. Затяжку проводить поочередно в два приема (за ранее и совсем), совсем вращающим моментом

245. 264 Н-м (25,0. 27,0 кгс-м)

167. 186 Н-м (17. 19 кгс-м)

Позиция 16, набросок 12

Болты крепления полумуфты отбора мощности, гасителя крутильных колебаний и шкива коленчатого вала М12

Конкретно перед сборкой нанести на 3. 4 нити резьбы болта герметик «Стопор-6» либо «Унигерм 6» с полным наполнением профиля резьбы способом окунания либо кисточкой. Поверхность резьбы при всем этом обязана быть незапятанной, без следов масла и коррозии.

Затянуть вращающим моментом 98,0. 117,6 Н-м (10,0. 12,0 кгс-м)

Позиции 10 и 22 набросок 13.

Позиции 5 и 18 набросок 14

Гайки болтов крепления крышек шатунов

Затяжку проводить в два приема:

– за ранее с исходным вращающим моментом 76,5. 80,4 Н-м (7,8. 8,2 кгс-м);

– совсем, контролируя два параметра, угол поворота гайки, равный (50±5)° от положения опосля подготовительной затяжки и величину момента 108. 180 Н-м (11,0. 18,3 кгс-м). При всем этом контроль угла поворота гайки является определяющим.

Допускается затяжка вращающим моментом 127.5. 137.3 Н-м (13,0. 14,0 кгс-м)

Позиции 6,7, набросок 11

Болты крепления фронтальной крышки блока цилиндров:

Затягивать болты вращающим моментом:

– 49,0. 60,8 Н-м (5,0. 6,2 кгс-м);

– 88,1. 108,0 Н-м (9,0. 11,0 кгс-м)

Болты крепления головок цилиндров М16

Перед вворачиванием резьба болтов обязана быть смазана узким слоем графитовой смазки. Болты затягивать в три приема вращающим моментом:

– 1-ый прием – 39,0. 49,0 Нм (4,0. 5,0 кгс-м);

– 2-ой прием – 98,0. 127,0 Н-м (10,0. 13,0 кгс-м);

– 3-ий прием – 186,0. 206,0 Н-м (19,0. 21,0 кгс-м)

Очередность затяжки согласно рисунку 19

Болты крепления крышек головок цилиндров М8

Затягивать болты вращающим моментом 12,7. 17,6 Н-м (1,3. 1,8 кгс-м)

Позиция 12, набросок 16

Болты крепления картера маховика:

Затягивать болты в два приема вращающим моментом:

– 1-ый прием – 50,0. 70,0 Н-м (5,0.. .7,0 кгс-м);

– 2-ой прием – 88,0. 108,0 Н-м (9,0. 11,0 кгс-м);

– 1-ый прием – 20,0. 30,0 Н-м (2,0.. .3,0 кгс-м);

– 2-ой прием – 43,1. 54,9 Н-м (4,4.. .5,6 кгс-м)

Болты крепления оси ведущей шестерни привода распределительного вала М10

Затягивать в два приема, совсем вращающим моментом 49,0. 61,0 Н-м (5,0. 6,2 кгс-м)

Позиция 2, набросок 8

Болт М12 крепления ведущей шестерни привода распределительного вала

Затягивать вращающим моментом: 88,3. 98 Н-м (9. 10 кгс-м).

Позиция 9, набросок 8

Болты крепления масляного картера М8

Затягивать болты вращающим моментом 7,8. 17,8 Н-м (0,8. 1,8 кгс-м)

Болты крепления выпускных коллекторов М10

Затягивать в два приема, совсем вращающим моментом – 43,0. 55,0 Н-м (4,4.. .5,6 кгс-м)

Болты крепления корпусов компрессоров М6

Затягивать болты вращающим моментом 4,9. 7,8 Н-м (0,5. 0,8 кгс-м)

Болты крепления корпусов турбин М8

Затягивать болты вращающим моментом 17,65. 24,51 Н-м (1,8. 2,5 кгс-м)

Болты крепления трубопроводов подвода масла к турбокомпрессорам М14

Затягивать болты вращающим моментом 49,0. 68,0 Н-м (5,0. 7,0 кгс-м)

Болты крепления пакетов задних и фронтальных пластинок к валу привода ТНВД

Затягивать болты вращающим моментом 90. 100 Н-м (9,0. 10,0 кгс-м)

Болты крепления пакетов задних и фронтальных пластинок к полумуфте ведущей и насосу привода ТНВД

Затягивать болты вращающим моментом 63,8. 73,6 Н-м (6,5. 7,5 кгс-м)

Болт стяжной полумуфты ведущей привода ТНВД

Затягивать болт вращающим моментом 58,9. 64,7 Н-м (6,0. 6,6 кгс-м)

Болты крепления топливопровода низкого давления:

Затягивать болты вращающим моментом:

– 39,2. 49,0 Н-м (4,0. 5,0 кгс-м);

– 34,3. 49,0 Н-м (3,5. 5,0 кгс-м);

– 19,6. 24,5 Н-м (2,0. 2,5 кгс-м)

Болты крепления ТНВД к блоку:

– за ранее 6,9. 8,8 Н м (0,7. 0,9 кгс-м);

– совсем 13,7. 15,6 Н-м (1,4. 1,8 кгс-м);

– за ранее 5. 15 Н-м (0,5. 1,5 кгс-м);

– совсем 45. 55 Н-м (4,5. 5,5 кгс-м).

Болты крепления масляного насоса М10

Затягивать болты вращающим моментом 49,0. 68,6 Н-м (5,0. 7,0 кгс-м)

стоек коромысел М10

Затягивать гайки вращающим моментом 41,0. 53,0 Н-м (4,2. 5,4 кгс-м)

Гайка крепления колеса компрессора

Затягивать вращающим моментом 4,9. 6,9 Н-м (0,5. 0,7 кгс-м)

Позиция 19, набросок 25

Гайки скобы крепления форсунки М10

Затягивать гайки вращающим моментом 35,0. 40,0 Н-м (3,5. 4,0 кгс-м)

Гайки крепления турбокомпрессоров М10

Затягивать гайки вращающим моментом 44,0. 56,0 Н-м (4,4. 5,6 кгс-м)

Гайки топливопроводов высочайшего давления

Затягивать гайки вращающим моментом 24,5. 44,1 Н-м (2,5. 4,5 кгс-м)

Г айки регулировочного винта коромысла М10

Затягивать гайки вращающим моментом 33,0. 41,0 Н-м (3,4. 4,2 кгс-м)

Пробки колпаков масляного фильтра

Затягивать пробки вращающим моментом 24,5.. .39,2 Н-м (2,5. 4,0 кгс-м)

Колпаки масляного фильтра

Затягивать колпаки вращающим моментом 49,0.. .68,6 Н-м (5,0. 7,0 кгс-м)

Сливная пробка картера масляного

Затягивать пробку вращающим моментом 39,2. 58,8 Н-м (4,0. 6,0 кгс-м)

Источник: www.remkam.ru