Проверка коленвала на биение

Коленчатый вал: повреждение, симптомы (Симптом от греч. — случай, совпадение, признак — один отдельный признак, частое проявление какого-либо заболевания, патологического состояния или нарушения какого-либо процесса жизнедеятельности), ремонт и расходы

Что созодать, если коленвал неисправен?

Повреждение коленчатого вала встречается изредка в современных карах, но тем не наименее все таки происходит временами. Стоит в этом случае чинить кар (стоит игра свеч)? Какими затратами обернется ремонт коленвала? Отвечаем на более принципиальные вопросцы.

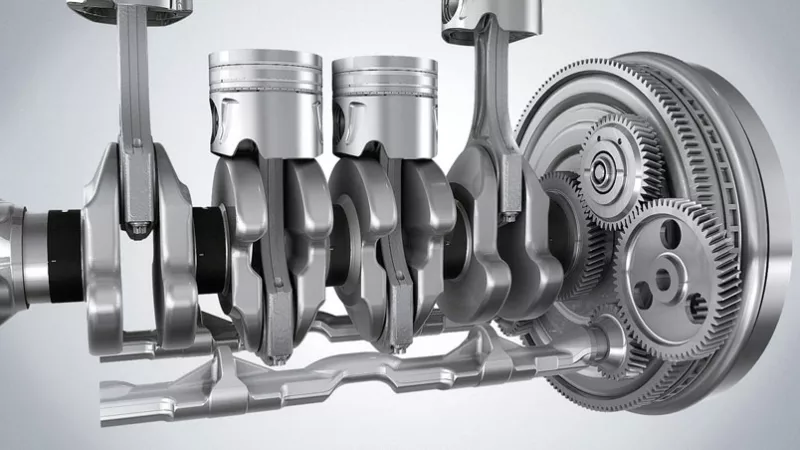

Коленчатый вал – принципиальный элемент мотора внутреннего сгорания. Это та деталь, которая превращает кинетическую энергию, получаемую при сгорании горючего в движке, в механическую. Также коленвал служит связывающим звеном меж движком и коробкой, которая в свою очередь распределяет вращающий момент на колеса. К огорчению, если коленвал выходит из строя из-за недостатка, дорогостоящего ремонта не избежать.

Недостаток коленчатого вала: предпосылки и симптомы (Симптом от греч. — случай, совпадение, признак — один отдельный признак, частое проявление какого-либо заболевания, патологического состояния или нарушения какого-либо процесса жизнедеятельности)

В современных машинках повреждение коленвала сделалось довольно-таки редчайшим явлением. Обычно коленчатый вал может выйти из строя в главном по двум причинам: нехватка моторного масла и превышение перегрузки на движок. Крайняя причина современным машинкам не угрожает, так как электроника контролирует все функции мотора и отключает подачу горючего, когда движок начинает испытывать завышенную нагрузку. В особенности эта защита животрепещуща, когда стрелка на тахометре находится на красноватой отметке.

Выходит, схожая защита является типичным электрическим ограничением оборотов мотора, буквально так же как работает электрический ограничитель скорости, интегрированный во все современные авто.

Почаще же всего уничтожить коленвал можно нехваткой моторного масла. Когда коленвалу не хватает смазки, это разрушает шатунные подшипники и потом наиболее большие главные подшипники, в каких вращается коленвал. Но для пришествия фактического вреда от нехватки масла требуется достаточно много времени – приблизительно до четверти часа, до того времени, пока остаточное моторное масло в герметичных подшипниках не будет на сто процентов применено. В таковой ситуации из-за сухого трения начнется разрушение подшипников и износ коленвала.

Но почему в современных карах поломка коленвала – наиболее редчайшее явление, чем в старенькых машинках? Все дело в том, что в почти всех современных машинках движки обустроены турбиной, которая резвее выйдет из строя в случае острой нехватки моторного масла. Так что, на самом деле, коленвал не успеет получить критический износ.

Тем не наименее в неких современных карах все таки случается поломка коленвала, которая, обычно, дает о для себя знать грохотом (звучным стуком).

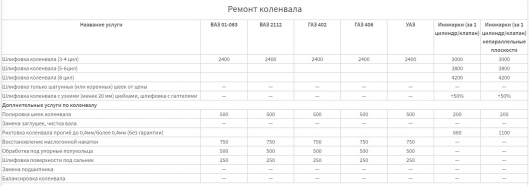

Ремонт и стоимость покоробленного коленчатого вала

К огорчению, ремонт коленвала – весьма непростой процесс, который могут созодать не почти все технические центры. Ведь в этом случае нужна шлифовка коленчатого вала на особом оборудовании. Вот виды вероятных работ при восстановлении изношенного вала:

Также в неких вариантах старенькый коленвал может нуждаться в термообработке. А время от времени нужна балансировка коленвала. К огорчению, для этих работ требуются спецы высочайшего класса, также дорогостоящее оборудование.

Также не запамятовывайте, что, до этого чем приступить к ремонту коленвала, необходимо его еще демонтировать, а опосля ремонта поставить на пространство. Для почти всех каров это обходится в круглую сумму, так что в итоге будет проще приобрести новейший коленвал, чем чинить старенькый. Вот для примера цены на ремонт коленвала в одном из автосервисов Москвы. При этом это еще не высочайшие ценники.

Разумно, что раз придется разбирать мотор, то совместно с ремонтом коленвала придется также проводить и остальные работы. В этом случае восстановление работоспособности коленвала может вылиться автовладельцу в круглую сумму. В неких вариантах будет проще приобрести контактный подержанный мотор. Можно также обратиться в спец компании, которые занимаются восстановлением моторов. В таковых компаниях вы сможете приобрести уже готовый восстановленный движок на свою машинку. В этом случае, чтоб уменьшить стоимость восстановленного мотора, вы сможете сдать движок со сломанным коленвалом в качестве зачета в стоимость восстановленного.

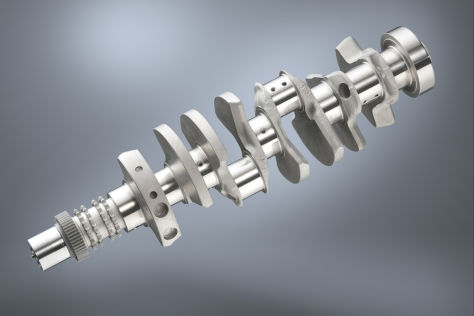

Структура и функция коленчатого вала

Если вы желаете осознать функцию коленвала, то, чтоб это было проще, вспомним, что такое велосипедные педали, которые соединены меж собой особым валом. Ваши ноги при вращении педалей делают буквально такую же роль, которую играют в движке поршни, прикрепленные к шатунам, толкающим коленвал. На велике, чтоб вращать колеса, для вас необходимо крутить педали ввысь и вниз.

На самом деле, наши ноги на велике (если их ассоциировать с конструкцией мотора) представляют собой два поршня с шатунами, которые прогуливаются ввысь и вниз в двухцилиндровом моторе. Заместо же звездочки, которая, вращаясь от движения педалей, передает по цепи вращающий момент на заднее колесо, в движках внутреннего сгорания употребляется коленвал, который и конвертирует энергию, получаемую от хода поршней и шатунов, в механическую. С одной стороны коленвала размещен маховик, который передает вращающий момент на коробку.

Коленчатый вал должен выдерживать высочайшие перегрузки

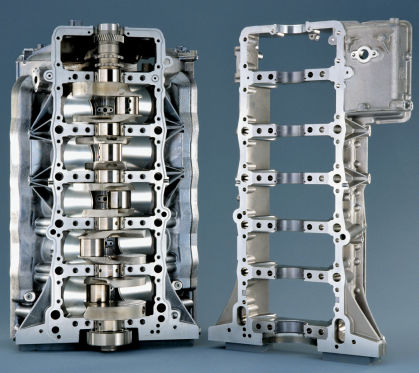

Сейчас в современных карах в движках употребляется коленвал, с каждой стороны которого находится подшипник. С течением времени подшипники изнашиваются и меж ними и поверхностью коленвала возникает свободный ход, что приводит к износу коленвала.

К счастью, современная система мотора способна длительное время выдерживать огромные перегрузки. В том числе способны выдерживать нагрузку и современные коленчатые валы. К примеру, в дизельном современном движке любой ход шатуна испытывает от воспламенения горючего нагрузку в 10 000 кг, которая, естественно, передается на коленвал.

Итак, на куцее время в одно мгновенье на шатуне находится сила, эквивалентная 10 тоннам, которая повлияет на коленвал. И это мы говорим лишь о одном шатуне. Вы представляете, какую нагрузку получает коленвал в восьмицилиндровом моторе?

И это еще не все. Зависимо от конструкции мотора коленчатые валы также подвержены вибрациям. Потому почти все автопроизводители стараются создать коленчатые валы довольно крепкими и долговременными. К примеру, коленвал быть может сделан из качественной стали. В особенности для массивных турбованных оборотистых дизельных движков.

Для атмосферного (нетурбированного) бензинового мотора коленвал быть может уже не настолько прочен. Потому производители нередко еще не так давно почти все коленчатые валы изготавливали из чугуна. Сейчас же в мире наблюдается тенденция по понижению веса кара. Сначала мотора.

В итоге заместо металлических блоков мотора в почти всех современных авто стали употребляться блоки цилиндров из алюминия. Также производители стали употреблять облегченные поршни и шатуны. Не обошла эта мода на легкое и коленчатые валы, которые также приметно полегчали. Все это, естественно, не добавляет машине надежности и как досадно бы это не звучало, не гарантирует длинный срок службы мотора.

Источник: 1gai.ru

Проверка коленчатого вала

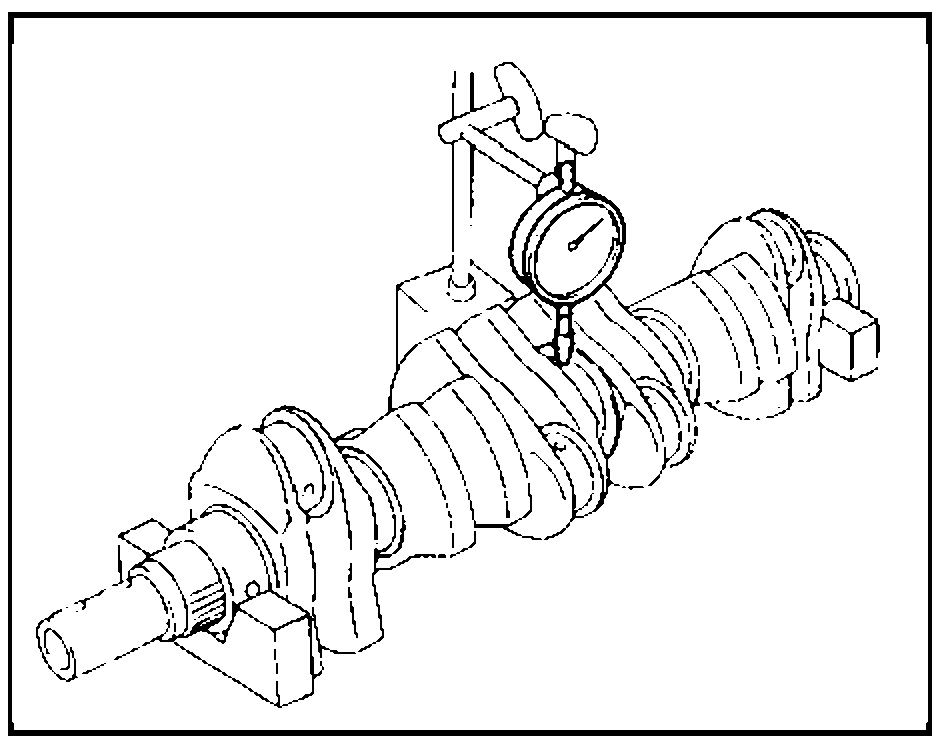

1. Проверка биения коленчатого вала.

а) Уложите коленчатый вал на призмы.

б) Часовым индикатором проверьте биение коленчатого вала по центральной коренной шее.

Наибольшее биение. 0,06 мм

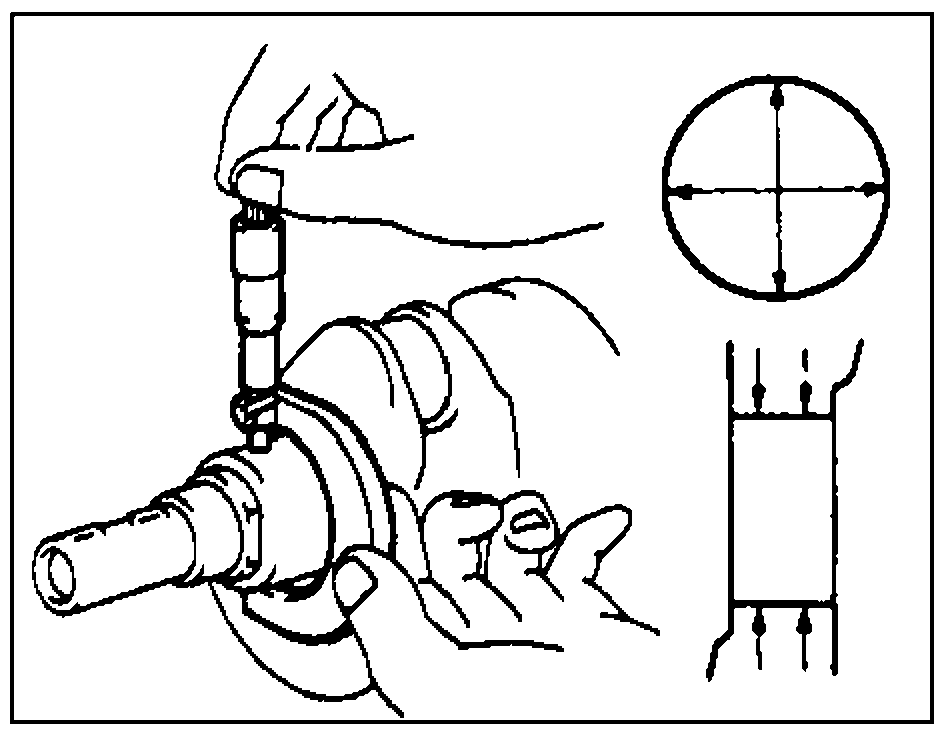

2. Проверьте шатунные и коренные шеи.

а) Микрометром определите поперечник каждой шатунной и коренной шеи в 2-ух взаимно перпендикулярных плоскостях, как показано на рисунке.

Серия JZ:

- Поперечник коренной шеи:

- номинальный. 61,984 – 62,000 мм

- рем. (0,25). 61,745 – 61,755 мм

- Поперечник шатунной шеи:

- номинальный. 51,982 – 52,000 мм

- рем. (0,25). 51,745 – 51,755 мм

4S-FE:

- Поперечник коренной шеи:

- номинальный. 54,988 – 55,003 мм

- рем. (0,25). 54,745 – 54,755 мм

- Поперечник шатунной шеи:

- номинальный. 47,985 – 48,000 мм

- рем. (0,25). 47,745 – 47,755 мм

1G-FE (с 09.1996 г.):

- Поперечник коренной шеи:

- шея №4:

- метка “0”. 54,995 – 55,000 мм

- метка “1”. 54,989 – 54,994 мм

- метка “2”. 54,982 – 54,988 мм

- другие шеи:

- метка “0”. 54,983 – 54,988 мм

- метка “1”. 54,977- 54,982 мм

- метка “2”. 54,970 – 54,976 мм

- шея №4:

- Поперечник шатунной шеи. 43,985 – 44,000 мм

1G-FE (с 08.1998 г.):

- Поперечник коренной шеи:

- шея №4. 54,970 – 54,988 мм

- другие шеи. 54,982 – 55,000 мм

- Поперечник шатунной шеи. 43,985 – 44,000 мм

2L-TE:

- Поперечник коренной шеи:

- номинальный. 61,985 – 62,000 мм

- рем. (0,25). 61,745 – 61,755 мм

- рем. (0,50). 61,495 – 51,505 мм

- Поперечник шатунной шеи:

- номинальный. 54,988 – 55,000 мм

- рем. (0,25). 54,700 – 54,800 мм

- рем. (0,50). 54,495 – 54,505 мм

Если значения поперечников выходят за обозначенные пределы, проверьте масляные зазоры. Если нужно перешлифуйте либо поменяйте коленчатый вал.

б) Проверьте шатунные и коренные шеи на конусность и некруглость, как показано на прошлом рисунке.

- Наибольшая конусность и некруглость. 0,02 мм

Если конусность либо некруглость больше допустимой, поменяйте коленчатый вал.

3. По мере необходимости перешлифуйте шатунные и коренные шеи на ремонтный размер и подберите вкладыши ремонтного (уменьшенного на 0,25 мм) размера.

Источник: тоета.service-manual.company

Проверка и ремонт коленвала и маховика Ваз 2114, Ваз 2115, Ваз 2113, Лада Самара 2

При осмотре коленвала трещинкы не допускаются, в местах соприкосновения коленвала с сальниками, царапинки и вмятины также не допускаются

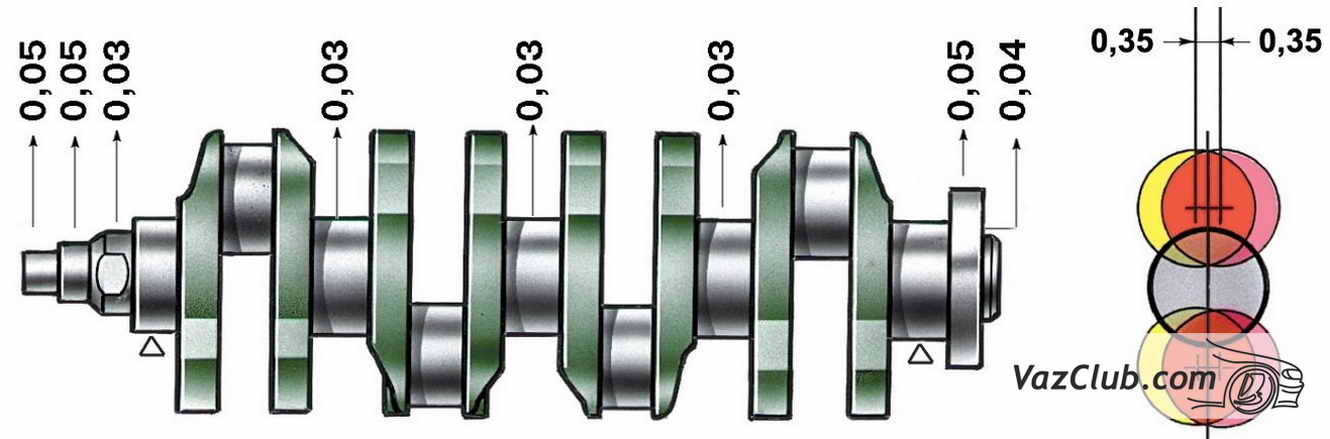

Разрешимые биения поверхностей коленвала

КОЛЕНВАЛ.

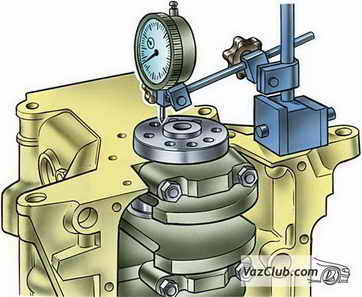

Установите коленчатый вал ваз 2114 последними коренными шеями на две призмы и проверьте индикатором биения.

Для проверки биения употребляется особый индикатор, перед проверкой нужно установить коленвал на 2-е призмы.

– Биение коренных шеек и посадочной поверхности под главную шестерню масляного насоса допускается не больше 0,03 мм.

– Биение посадочной поверхности под маховик ваз 2114, ваз 2115, ваз 2113, лада самара 2 допускается не больше 0,04 мм.

– Биение посадочной поверхности под шкивы, в местах соприкосновения с сальниками клапанов допускается не больше 0,05 мм.

Шатунные шеи нужно шлифовать, если имеются опасности либо износ превысил наиболее чем 0,03 мм, овальность шеек допускается не больше чем 0,03 мм.

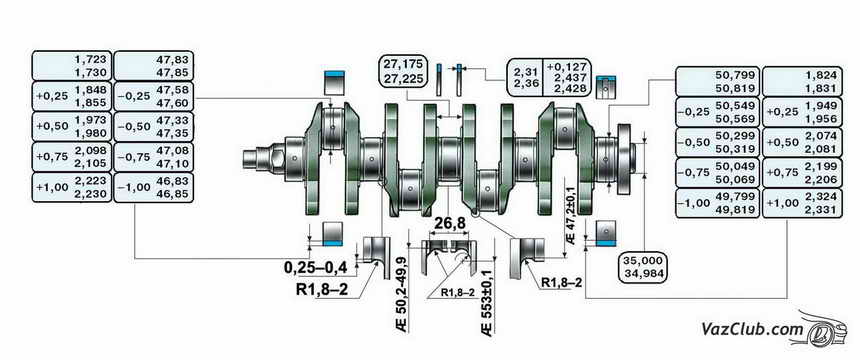

Главные размеры коленвала

Шлифуйте шеи с уменьшением поперечника до наиблежайшего ремонтного размера.

Опосля шлифовки конусность и овальность шеек не обязана превосходить 0,005 мм.

Смещение осей шеек опосля окончания шлифовки обязано быть в допустимых границах ±0,35 мм.

Вал установите на призмы, при всем этом ось шатунной шеи 1-го цилиндра обязана быть в плоскости, через которых проходят оси шеек. Индикатор покажет смещение шеи первого цилиндра относительно 2-ой, третьей и четвертой шеи.

Опосля шлифовки следует отполировать шеи пастой ГОИ. Опосля шлифовки заглушки масляных каналов следует снять , и обработать фрезой гнезда заглушек. Коленвал следует хорошо помыть и продуть сжатым воздухом, потом запрессовать новейшие заглушки и закернить каждую их их.

ВКЛАДЫШЫ.

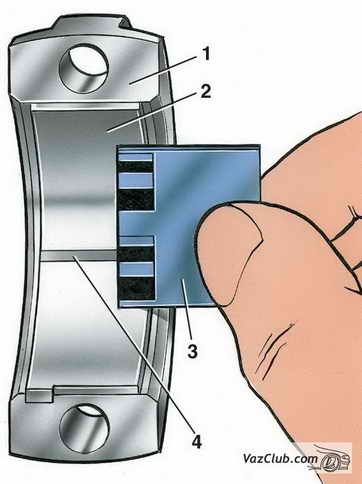

Вкладыши постоянно следует устанавливать лишь новейшие, в случае износа. Проверка зазора меж вкладышами и шеями коленвала ваз 2114 следует определять расчетом, для этого употребляется особая проволока

– на отчищенные шеи вкладышей положите отрезок пластмассовой проволоки.

– следует установить шатун на шею с крышкой либо крышку коренного подшипника, и закрепите их с помощью гаек либо болтов. Гайки затягиваются натяжением 5,2 кгс м, болты затягиваются натяжением 8,2 кгс м.

Измерение зазора в шатунном подшипнике: 1 – сплющенная калиброванная пластмассовая проволока; 2 – вкладыш; 3 – крышка шатуна; 4 – шкала для измерения зазора

– Опосля снятия крышки зазор характеризуется величиной сплющенной проволоки.

В случае если зазор наименее 0,1 мм для шатунных шеек и 0,15 мм для коренных шеек, вкладыши можно повторно установить. Номинальный зазор для коренных шеек составляет в границах от 0,026 до 0,073 мм, для шатунных шеек составляет от 0,02 до 0,07 мм.

Если зазор превосходит предельное значение, вкладыши следует поменять.

При шлифовании шеек коленвала до ремонтных размеров, вкладыши ваз 2113, ваз 2114, ваз 2115 следует поменять.

УПОРНЫЕ ПОЛУКОЛЬЦА.

Упрямые полукольца при огромных износах постоянно следует подменять лишь на новейшие.

В случае если зазор коленвала превосходит значения 0,35 мм, полукольца заменяются новенькими. При покупке полуколец следует учесть, чтоб осевой зазор был от 0,06 до 0,26 мм. Полукольца могут быть увеличенными на 0,127 мм от номинальной величины.

Проверка осевого вольного хода коленчатого вала

Осевой зазор коленвала проверятся с помощью специального индикатора.

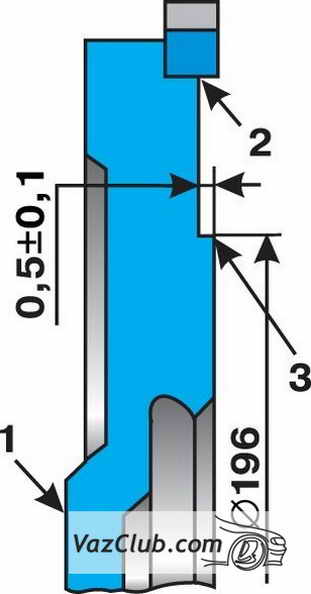

Маховик: 1 – поверхность, прилегающая к фланцу коленчатого вала; 2 – пространство проверки поверхности для крепления сцепления; 3 – пространство проверки биения опорной поверхности ведомого диска сцепления.

Зубчатый обод маховика ваз 2115 не должен быть покоробленным.

На поверхности соприкосновения маховика к фланцу коленвала, и на поверхности под ведомый диск сцепления не обязано быть царапин. Значение плоскостности обязано быть в границах до 0,06 мм.

Царапинки следует удалять, снимая сплав шириной, не превосходящей 1 мм. При проточке не следует затрагивать обод, при выдержанном размере от 0,5 до ±0,1 мм.

Устанавливая маховик лада самара 2, следует его отцентровать с проверкой на биения в плоскостях два и три. Значение биения не обязано превосходить допустимых значений 0,1 мм.

Источник: vazclub.com

Проверка геометрии коленчатого вала

Коленчатый вал – более ответственная, более нагруженная и дорогостоящая деталь мотора. Коленвал работает в очень неблагоприятных критериях: на него действуют ударные динамические перегрузки, силы трения, неустойчивые моменты, крутильные колебания и вибрации, высочайшие температуры, статические перегрузки от сопрягаемых деталей. Конкретно коленчатый вал воспринимает на себя все недочеты сборки мотора. Недостатки геометрии блока либо шатунов сначала скажутся на ресурсе коленчатого вала. Но, невзирая на настолько высочайшие требования к данной детали, высококачественный коленчатый вал при условии грамотной сборки мотора владеет красивым ресурсом. В этом проявляется рациональность и высочайший припас надежности советстких конструкций дизелей строительной и сельскохозяйственной техники.

При приобретении коленчатого вала перед сборкой мотора клиент имеет право (а, быстрее, обязанность!) проверить на сто процентов коленчатый вал перед установкой в движок. Таковая проверка может проводится на ремонтном предприятии, в шлифовальной мастерской, на заводе. Даже если вы приобрели полностью новейший коленчатый вал, все равно стоит проверить его перед установкой. Но все таки недостатки новейших коленчатых валов встречаются еще пореже, чем недостатки ремонтных коленвалов.

1. Ускоренный износ шеек коленчатого вала.

Очень резвый износ шеек коленвала почаще всего связан с неуввязками блока. Непременно нужно проверить геометрию посадочных мест блока под подшипники. В этом случае коленчатый вал может “болтаться” в постелях блока, что приводит к существенному повышению нагрузок и резвому износу. Втоой предпосылкой, ставшей в особенности животрепещущей в крайние годы, быть может плохой материал коленчатого вала. На рынке находится довольно огромное количество дешевых коленчатых валов ввезенного производства. Посреди их есть как высококачественные, отлично зарекомендовавшие себя марки, так и откровенные подделки. Конечному пользователю бывает тяжело разобраться. В случае использовнаия прочного чугуна, ресурс коленчатого вала остается фактически постоянным. К примеру, компания BLAT употребляет лишь чугун ВЧ (Высокие частоты) при производстве коленчатых валов и пятилетняя практика указывает высочайший ресурс деталей BLAT. Но в случае, если на материале решили секономить, употреблять наиболее мягенький сероватый чугун либо сталь, незакаленную токами высочайшей частоты, тогда ресурс коленчатого вала и межремонтные периоды значительно уменьшаются.

2. Забияки на поверхностях шеек коленчатого вала.

Забияки на шеях коленчатого вала, обычно, соединены с состоянием системы смазки дизеля. Тут быть может весьма огромное число причин: плохое масло, нарушение сроков подмены масла, засорение масляного фильтра, недостающее давление в системе. Также забияки могут образоваться вследствие заморочек с остыванием дизеля либо с нарушением температурного режима, потому что перегрев разжижает масло. Износ поршневых колец приводит к попаданию частичек горючего либо товаров сгорания в масло, что также разжижает его.

В этом случае коленчатый вал шлифуется, изменяются вкладыши. Нужно также проверить систему смазки, систему остывания, систему питания дизеля, поменять фильтрующие элементы, проверить масляные каналы и поменять поршневые кольца по мере необходимости. Довольно большенный список работ делает экономически оптимальным проведение полного серьезного ремонта мотора.

3. Ускоренный износ поверхностей под полукольца осевого смещения коленвала.

Встречается существенно пореже, чем царапинки, забияки либо трещинкы. Более частая причина – неисправность привода выключения сцепления вследствие неверной эксплуатации водителем. В случае такового недостатка нужно поменять полукольца осевого смещения и отремонтировать привод сцепления. Следует уделять свое внимание на правильную эксплуатацию для профилактики. Полукольца осевого смещения, обычно, приобретаются совместно с вкладышами – входят в набор коренных вкладышей. Исключение составляют полукольца осевого смещения производства ДЗВ, корторые продаются раздельно от коренных вкладышей.

4. Царапинки на поверхностях шеек коленвала.

Этот недостаток встречается весьма нередко. Следует различать царапинки на шеях от усталостных трещинок. Царапинка при осмотре с лупой имеет светлое дно, в то время как дно трежины не просматривается (темного цвета). При полировке царапинка начинает исчезать, а трещинка остается на месте. Обычно царапинки размещаются прямо на шее, а трещинкы захватывают, часть галтели. Геометрически царапинка обычно ровная, трещинка имеет кривую ломанную форму. Маленькие царапинки естественным образом возникают при длительной эксплуатации. Также царапинки образуются при наличии сторонних частиц в масле. Вероятны подобные повреждения при транспортировке. Для неглубоких царапин бывает довольно отполировать шеи коленчатого вала. Если царапинка имеет глубину наиболее 3-5 микрон, нужно все шеи (либо все шатунные, либо коренные, зависимо от того, на какой повреждение) отшлифовать на последующий ремонтный размер. Следует направить внимание на все шеи коленчатого вала и проверить их форму измерениями в 2-х плоскостях. Проверить шатуны на элипсность. Следует поменять моторное масло, масляный фильтр. Для профилактики нужно часто инспектировать систему смазки и поменять масло. Также принципиально употреблять рекомендуемое моторное масло.

5. Биения, прогиб коленчатого вала.

Прогиб коленчатого вала нередко встречается в длинноватых коленчатых валах комбайнов, строительной техники. В основном извиву оси подвержены валы рядных движков с огромным количеством цилиндров. Также извив почаще встречается в коленчатых валах сделанных из плохого мягенького материала. Проверка коленчатого вала на извив несложна. Вал укладывается на призмы, установленные на железной плите. Вращая коленвал, при помощи индикатора проверяется прогиб оси коленвала. Допускается извив до 0,1 мм. Если найден извив наиболее 0,1мм, проводится выпрямление коленчатого вала.

6. Отклонение шеек от размера

Постепенный износ шеек коленчатого вала – естественный процесс. При установке вала в движок есть определенные требования к размеру. Для различных коленчатых валов они различны. В целом допуски для новейших коленчатых валов составляют не наиболее 2 соток. Допуск коленчатого вала при ремонте мотора составляет не наиболее 5 соток. Коленчатые валы с отклонениями размеров шеек наиболее 5 соток совершенно точно подлежат шлифовке на последующий ремонтный размер.

7. Трещинкы коленвала.

Трещинка коленчатого вала – более страшный недостаток, который может привести к резвому усталостному излому, что в свою очередь выводит из строя сопрягаемые детали. При наличии трещинкы хоть какого размера и хоть какой локализации коленчатый вал не ремонтируется. Найти наличие либо отсутствие трещинок можно кропотливым зрительным осмотром с простукиванием молоточком. Также примненяются магнитные дефектоскопы. Невзирая на то, что почти все конторы беруться “починить” треснувший коленчатый вал, этого созодать категорически не стоит. Треснувший коленчатый вал никогда и ни в коем случае не подлежит ремонту.

Источник: studbooks.net

Измерение зазоров, биений и вибраций электронных машин – Измерение биений

Содержание материала

В. ИЗМЕРЕНИЕ БИЕНИЙ

Биение крутящихся частей определяют индикатором часового типа.

Для измерения кругового биения вала индикатор устанавливают на плоскость разъема подшипникового стояка или на другое твердое основание (рис. 7). Проверяемую окружность делят на восемь равных частей, измерительный стержень индикатора устанавливают в высшей части проверяемой поверхности, за ранее стрелку его устанавливают на нуль. Поворачивая ротор (вручную либо краном), создают запись показаний индикатора при любом из восьми положений вала. Для наиболее легкого поворачивания ротора шею вала смазывают маслом. Запись показаний индикатора ведут со знаком « + » либо « —» зависимо от направления отличия его стрелки. Разница в показаниях индикатора свидетельствует о эксцентричности проверяемой поверхности либо искривлении вала.

Рис. 7. Проверка кругового биения

Величина искривления вала по отношению к его оси равна половике биения. Для получения правильных измерений нужно перед отсчетом величины биения убедиться в правильной установке индикатора и надежности его закрепления. Для этого перед отсчетом слегка постукивают рукою по индикатору; если опосля постукивания стрелка индикатора установится в прежнее положение, то это укажет на правильную установку индикатора. Подтверждением того, что индикатор не был сдвинут при измерениях, служит совпадение его показаний при вторичном измерении биения в точке / с показаниями при первом измерении в той же точке. Чтоб избежать преломления показаний, нужно при любом измерении ослаблять трос, которым поворачивают ротор; нужно также проверить плотность установки вкладышей в расточке стояка и убедиться в отсутствии задевания ротора за какие-либо части. Чтоб исключить случайные ошибки, измерения повторяют два-три раза, несколько сдвигая всякий раз индикатор вдоль оси.

Допустимое биение шеек валов составляет 0,02 мм для поперечников 100—200 мм и 0,03 мм для поперечников наиболее 200 м. В местах установки уплотнений биение не обязано превосходить 0,05—0,06 мм. Допустимое биение вала ротора в остальных местах составляет 0,06—0,08 мм для быстроходных машин (3000 о/мин) и 0,10—0,12 мм — для тихоходных.

Рис. 8. Проверка осевого биения полумуфты

Осевое биение торца полумуфты инспектируют 2-мя индикаторами, установленными в диаметрально обратных точках торца полумуфты (рис. 8) на схожем расстоянии от оси вращения. Применение 2-ух индикаторов исключает ошибки, связанные с вероятными осевыми сдвигами ротора в процессе измерений.

Тут также окружность полумуфты делят на четное число равных частей, к примеру на восемь. Измерительные стержни индикатора упирают в торец полумуфты на расстоянии 10—15 мм от края. Биение торца полу муфты определяют на основании восьми пар показаний индикаторов соответственно восьми разным положениям ротора. Для нахождения величины биения торца полумуфты на каком-либо поперечнике определяют сумму показаний обоих индикаторов для одной и той же точки торца муфты при 2-ух положениях вала — до и опосля поворота его на 180°.

Если при начальном положении ротора показание индикатора / в точке / будет 7|, показание индикатора // в точке 5 составит //5, а при повороте ротора на 180° (см. штриховую линию на рис. 8, б) показания индикаторов будут соответственно равны /5 и /Л, то биение As торца полумуфты на поперечнике 1—5 обусловится по формуле

Значения Л, /Л, /5 и //5 в формуле имеют символ « + » при отклонении стержня индикатора в сторону индикатора и символ « — » при отклонении стержня в сторону муфты.

Источник: leg.co.ua

Методика определения дефектов коленчатого вала скутера, байка

Коленчатому валу современного мотора в процессе собственной работы, достается по полной программке: высочайшие обороты, рывки и удары в коробки, высочайшая температура, знакопеременная перегрузка воспринимаемая от поршня, также различного рода вибрации, впрямую передаются коленчатому валу. Из-за огромного количества разных по собственной природе нагрузок, воспринимаемыми коленчатым валом, в его деталях с течением времени возникают различного рода неисправности.

Все неисправности коленчатого вала можно поделить на две главные группы:

- Неисправности связанные с механическим износом либо разрушением деталей, примеры таковых дефектов: износ верхней либо нижней головки шатуна либо их подшипников, разрушение либо поломка самого шатуна, разрушение шлицев, звездочек, посадочных конусов либо шпоночных пазов на цапфах, износ посадочных мест под коренные подшипники либо сальники и т. д.

- Неисправности связанные с нарушение геометрии как отдельных деталей, так и коленчатого вала в целом, примеры таковых дефектов: осевая несоосность цапф коленчатого вала, различного рода искривления и деформации шатуна, несоосность осей верхней и нижней головки шатуна и т. д.

Последовательность действий для выявления дефектов можно поделить на несколько шагов.

Проверку коленчатого вала следует начинать с определения величины износа подшипника нижней, верхней головки шатуна. Для этого: отмываем от масла подшипник нижней головки шатуна, потом берем коленчатый вал в руку и 2-ой вольной рукою раскачиваем шатун в круговом направлении (в верх-низ). При наличии свободного хода (вы его сходу почувствуете), коленчатый вал подлежит подмене либо ремонту(перепрессовке).

В литературе (старенькой), ну и в народе существует мировоззрение, что маленькой свободный ход в подшипнике нижней головки шатуна ка бы допускается. По сути, наличие хоть какого свободного хода в подшипнике нижней головки шатуна, приводит к тому, что шатун начинает работать с ударом из-за чего же неоднократно возрастает перегрузка как на подшипник нижней головки шатуна так и на сам шатун. Все это в совокупы, понижает общую надежность мотора.

Также необходимо подчеркнуть, что проверку свободного хода нижней, верхней головки шатуна, следует проводить лишь с отлично отмытым от грязищи и остатков моторного масла подшипником, масляная пленка образующиеся на роликах подшипника имеет определенную толщину которая может «съесть» часть свободного хода из-за чего же картина состояния подшипника может слегка исказится.

Отмываем от грязищи и остатков масла верхнею головку шатуна, берем новейший поршневой палец, вставляем его в верхнею головку и пытаемся покачать его в право — лево. Если чувствуется чуть приметный свободный ход, то ничего ужасного в этом нет, при работе мотора масло попадет на детали и свободный ход пропадет. А вот если вы ощутили большенный свободный ход, то здесь уже ничего не поделаешь, придется поменять коленчатый вал, потому что с таковым люфтом ваш движок длительно не протянет…

Берем измерительный щуп и замеряем расстояние меж щекой коленчатого вала и шатуном (осевой свободный ход шатуна), он должен быть в границах 0.15-0.3 мм. Осевой свободный ход шатуна можно наращивать либо уменьшать до данных пределов, методом поджатия разжатия щек шатуна.

В силу собственных конструктивных особенностей, коленчатый вал мотора из-за различного рода нагрузок либо повреждений, может осязаемо поменять свою правильную геометрию. При мельчайших расхождениях осей цапф коленчатого вала, движок приметно теряет в мощности, усугубляется динамика, ведь для того, чтоб прокручивать кривой коленчатый вал движку придется жертвовать своими «лошадками». Потому, главным шагом диагностики общего состояния коленчатого вала, будет проверка наличия биений на цапфах.

Ложем коленчатый вал на призмы, устанавливаем индикатор на стойку и проверяем биение цапф, оно обязано быть не больше 0.03 мм. Но идеальнее всего, если биение будет не больше 0.01 мм, хотя такового показателя достигнуть нелегко, а часто просто нереально. Работа по устранению биений коленчатого вала, тщательно изложена в статье: Ремонт (перепрессовка) коленчатого вала байка Иж-Планетка

Посадочные места под коренные подшипники имеют строго данный размер, обеспечивающий нужный натяг в сопряжении подшипник-цапфа. При уменьшении посадочных размеров, коренные подшипники не сумеют отлично держатся на собственных местах, что приводит осевому люфту коленчатого вала в картере мотора, а это неприемлимо! Коленчатый вал должен стоять в картере намертво и строго в центре.

Берем микрометр и промеряем посадочные места под коренные подшипники обеих цапф. Коленчатый вал, для наглядности был взят с изношенными посадочными местами. На этом валу коренные подшипники налазили на свои места от руки-это привело к тому, что коленчатый вал болтался в кривошипной камере как «карандаш в стакане», стучал, цеплял щеками за стены картера, в общем неплохого не достаточно.

Микрометр указывает строго 20.00, для обеспечения обычного натяга, на необходимо чтоб поперечник был 20.04, другими словами 4 сотки (0.04 мм). Такому коленчатому валу уже ничем не поможешь, потому он улетает на помойку.

На цапфе видно затемнение, вызванное локальным нагревом-это проворачивалась внутренняя обойма коренного подшипника на посадочном месте.

Источник: scooter-mania.ru