Чем заделать трещину в блоке двигателя

BMW 3 series канарейка › Бортжурнал › Герметик радиатора (либо заделка трещинкы в блоке)

Ну вот я в конце концов собрался с силами и решил таки заделать ту трещину в системе остывания блока цилиндров.

Опосля нынешней опции двигателя, прогрел его в конце концов до рабочей температуры (с рабочей стрелкой температуры это наконец сделалось вероятным найти). Нагревалось длительно, весьма длительно, т.к. как произнес владелец (о! к слову про владельца и переоформление постом позднее напишу — он таки приезжал) — он “пробил” термостат и сейчас он постоянно работает по большенному кругу (какие-то задачи там у него были с перегревом либо что). Потому за радиатор подкладывал “картонку”, закрывал капот и нагревался всё равно полчаса. Но ничего, новейший термостат стоит 20$ (с экзиста, заменитель), или на разборке поищу.

Короче, прогрелся, слил воду (чутка обжогся). И начал химичить с герметиком.

К слову, решил GUNK не применять, т.к. он силиконовый. А читал я всё-таки отличные отзывы про металлогерметик HiGEAR 9037 — поехал гдето месяц вспять и купил к тому же его (60 тыщ, 7$). А GUNK пусть лежит — на всякий вариант, вдруг этот не поможет.

В общем из емкости вывалилась некоторая краснющая жижа. Смешал с 2.5л воды, по аннотации, и залил нафиг вовнутрь (печку за ранее закрыл, патрубки решил не вынимать всё-таки). Хотя сейчас вот пошевелил мозгами, что может всё-таки не стоило закрывать печку, хз… Всё-таки он прикольно действует — расширяется очень при температуре и начинает пениться и вытекать со всех щелей (из-под пробки радиатора к примеру, и через выходную трубку от перелива). Может он там где печка тоже фигарил с пеной и застыл, хз. Нужно всё-таки завтра будет утром открыть печку и помыть всю систему.

В общем, было надо отдать движку поработать 20 минут на холостых.

…но через 5 минут у меня кончается бензин. машинка, ессно, глохнет.

Оппаньки. Бензин завершился. Средств нет (средств нет совершенно!). Пошёл домой, стырил у дочери из копилки 15 тыщ (2$), поехал заправил в бутылку 2.5 литра, возвратился, залил — поехали далее!

В общем поработал еще 15 минут, а когда выключаешь, к слову — пена совершенно еще сильней начинает идти отовсюду. Ну, надеюсь, этого ему хватит. К слову да, течь из блока закончилась еще во время первого пуска. Поглядим завтра, промою всю систему, может и вправду заделалась трещина.

Слил целый тазик вот таковой вот кровищи 🙂

Помыл радиатор на всякий вариант водичкой. И оставил высыхать, по аннотации на 24 (минимум 3) часа.

Думаю, завтра с утреца еще разок промою, сейчас всю систему, без пуска двигателя. А вечером промою уже с пуском. А позже, когда в конце концов блин россияне выйдут со собственных безграничных праздничков и пришлют мне средств — промою рекомендованной промывкой и залью в конце концов туда обычный человечий антифриз. А то вода заржавевает.

Источник: www.drive2.ru

Клей заместо сварки ч. 6

(публикуется в сокращении)

АЛЕКСАНДР ХРУЛЕВ, кандидат технических наук

«Упустил масло» – так обрисовал собственный вариант один из водителей. Упустил – означает, не проверил впору. И мотор остался без масла. Последствия понятны: «застучал» шатунный вкладыш. Кончилось тем, что шатун оборвался и, попав меж коленвалом и стеной блока, пробил в блоке цилиндров неплохую дыру.

«Упустил масло» – так обрисовал собственный вариант один из водителей. Упустил – означает, не проверил впору. И мотор остался без масла. Последствия понятны: «застучал» шатунный вкладыш. Кончилось тем, что шатун оборвался и, попав меж коленвалом и стеной блока, пробил в блоке цилиндров неплохую дыру.

Таковой блок, естественно, нужно поменять. Но он стоит средств, и больших. Так что варианты хоть и есть, но настоящий выход из положения они обеспечивают далековато не постоянно.

А если все-же блок не поменять? Испытать его отремонтировать? Что ж, дело не плохое, лишь сложное, требующее познаний и некого опыта.

Варить либо не варить?

Принципно можно отремонтировать блок цилиндров с хоть какими повреждениями. Весь вопросец в том, как это экономически оправданно.

Естественно же, до этого чем начинать исправление таковых сложных повреждений, как пробоины, нужно наметить технологию ремонта. Самый принципиальный вопросец – каким методом заделывать пробоину. От этого зависит и трудозатратность работы, и потребность в особом оборудовании и инструменте, и в конечном счете – надежность двигателя опосля ремонта.

Обычным методом ремонта пробоин в блоке цилиндров считается сварка. Но просто взять и заварить пробоину тяжело. Локальный нагрев в зоне сварочного шва постоянно приводит к появлению огромных напряжений при остывании блока. А это небезопасно – могут образоваться трещинкы. Но даже если обойдется без трещинок, мощный нагрев все равно даром не пройдет, и опосля остывания блок может оказаться деформированным.

Естественно, итог очень зависит от квалификации сварщика и применяемого оборудования. К примеру, если перед сваркой блок подогреть, а опосля – медлительно охладить, то напряжения будут приметно снижены. Означает, и деформации уменьшатся, и трещинкы, быстрее всего, не покажутся. Правда, таковой процесс просит специальной печи, а это уже не так недорого. К слову, не плохое сварочное оборудование тоже не различается дешевизной. У сварки есть и остальные недочеты, связанные с материалами, из которых делаются блоки цилиндров. Так, легирующие элементы, присутствующие в сплаве, часто мешают получению высококачественного сварного шва.

Когда пробоина заварена, крепкость и твердость блока, нарушенные в итоге поломки, будут восстановлены. Но это совсем не означает, что отремонтированный блок обретет былую плотность. Ее непременно необходимо инспектировать – и по мере необходимости добавочно герметизировать шов, к примеру, при помощи разных клеевых композиций.

Вот и выходит, что в почти всех вариантах сварка – достаточно непростой и не самый успешный метод ремонта. А какой лучше? Совершенно точно не ответить, но кандидатура сварке все таки есть.

Как заклеить пробоину

Итак, используемая разработка обязана быть доступной и дешевый, другими словами не добиваться дорогостоящего оборудования, инструмента и материалов; она обязана производиться персоналом средней квалификации и обеспечивать высшую надежность двигателя опосля ремонта. Всем перечисленным требованиям полностью удовлетворяет метод ремонта при помощи клеевых композиций.

Вы удивлены? Зря. Разработка склейки блоков издавна испытана и удачно применяется рядом специализированных мастерских.

Всякую клеевую композицию, как и сварку, недозволено использовать просто так, что именуется, в лоб. Нужно непременно соблюдать требования, которые уже довольно отлично отработаны. Кратко сформулируем задачку: нужно заделать пробоину в блоке, обеспечив высшую крепкость и плотность стены опосля ремонта. Решение ее доступно хоть какой мастерской либо СТО.

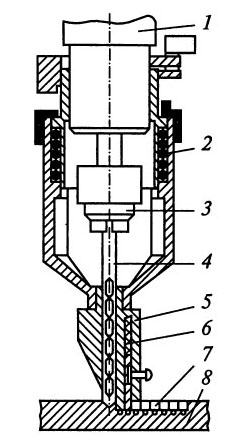

Начинать, как и постоянно, нужно с подготовки. Нужно кропотливо зачистить поверхность вокруг пробоины (и снутри, и снаружи блока) на ширину 25 мм. Дальше следует вырезать и подогнать накладки из листовой стали шириной 0,0,8 мм. Для того, чтоб с нахлестом 20 мм закрыть пробоину с 2-ух сторон – изнутри и снаружи. Так как форма накладок, быстрее всего, получится сложной, повторяющей «рельеф» поверхности блока, сначала лучше создать картонные шаблоны, а уже потом по ним вырезать накладки.

Накладки подгоняют по месту, обстукивая молотком так, чтоб обеспечить их четкое прилегание к блоку. Там, где есть полное прилегание, размечаются и сверлятся отверстия. Для этого накладка прижимается к блоку, и сверлом 5,5,2 мм делаются сквозные сверления через накладку в стене блока. Отверстия должны размещаться умеренно по контуру пробоины с шагом 50 мм. Отверстия в накладках рассверливаются до 6,5 мм, а в отверстиях блока нарезается резьба М6. Там, где стены блока довольно тонкие (наименее 10 мм), можно рассверлить отверстия в блоке до 6,5 мм, чтоб потом одним болтом притянуть обе накладки – и снаружи, и изнутри.

Нелишним будет за ранее собрать систему – поставить и затянуть все болты, чтоб проконтролировать, как встают накладки на блок и заворачиваются болты. Осталось кропотливо зачистить поверхности накладок, все обезжирить ацетоном и приступить к финишной стадии ремонта – нанесению клеевой композиции. А что наносить?

Вправду, обширно всераспространенная в прошедшем эпоксидка сейчас не годится. К примеру, без наполнителя она вытечет из зазоров меж накладками и блоком. Без пластификатора тоже ничего не получится – затвердевшая смола треснет, так как блок цилиндров повсевременно испытывает циклы нагрева-охлаждения, приводящие к небезопасным для смолы напряжениям.

Наиболее удачны композиции типа «прохладной сварки». База у их, обычно, та же, эпоксидная, но характеристики за счет добавок лучше – и крепкость, и пластичность, и адгезия. Некие из этих материалов выдерживают высочайшие температуры – до 3000С, что для двигателя не будет излишним.

Но мы из имеющихся вариантов избрали композицию американской конторы Belzona.

Для ремонта металлических деталей в программке конторы имеются композиции с маленькой металлической крошкой, совершенно пригодные для блоков цилиндров. Ну и, естественно, долголетний опыт использования этих композиций для ремонта блоков – он тоже большого стоит. Единственный, по нашему воззрению, недочет материалов Belzona – сравнимо высочайшая стоимость (наиболее 100 долл. США (Соединённые Штаты Америки – государство в Северной Америке) за килограмм).

Перемешав составляющие в нужной пропорции (1:3 по размеру), наносим их на стену блока по контуру пробоины и прижимаем одну из накладок. Опосля этого пробоина заполняется композицией и устанавливается 2-ая накладка. Меж накладками обязано оказаться столько композиции, чтоб при затягивании болтов часть ее выдавилась по всему контуру накладок.

Когда композиция отвердеет, остается лишь срезать выступающую часть болтов (из эстетических суждений либо если они чему-нибудь мешают) и выкрасить блок.

Мотор Технологии – Санкт-Петербург © 2002-2020 тел. +7 (812) 388-08-55

Обращаем ваше внимание на то, что данный интернет-сайт носит только информационный нрав и ни при каких критериях не является общественной офертой, определяемой положениями Статьи 437 Штатского кодекса Русской Федерации. Для получения подробной инфы пожалуйста, обращайтесь по телефону 812-3880855 либо иными методами обозначенными вконтактах.

Источник: www.spbmotor.ru

Треснул блок двигателя: что созодать?

Посреди поломок ДВС стоит раздельно отметить возникновение трещинок блока цилиндров и головки блока цилиндров. Такие трещинкы в корпусе двигателя и остальных составных элементах довольно всераспространены. В процессе использования почти все узлы в конструкции ДВС подвергаются суровым механическим и температурным перегрузкам, которые делают естественный износ агрегата. Блок также трескается в итоге аварий, стены блока цилиндров либо головки блока цилиндров могут пробиваться деталями двигателя (шатун и т.д.) в итоге заклинивания силовой установки.

Удаление трещинок в блоке цилиндров и ГБЦ

Блоки и гловки блоков двигателя состоят из разных железных сплавов. Имеющиеся сейчас технологии часто разрешают вернуть покоробленные элементы. Дальше мы разглядим методы устранения поломки и ответим на вопросец, как убрать трещинкы блока цилиндров и отремонтировать трещинкы ГБЦ. В ряде всевозможных случаев ремонт трещинок можно выполнить своими руками.

Одним из более обширно используемых методов устранения трещинок блока цилиндров и ГБЦ является заделывание изъянов силуминовых и металлических блоков с помощью сварки.

Как отыскать трещину

Для выявления трещинок используют последующие методы:

- способ ультразвукового обнаружения;

- внедрение магниточувствительного оборудования;

- способ пневматической опрессовки;

- поиск трещинок средством гидроконтроля;

На практике обнаружение трещинок в почти всех автосервисах делается средством закачки в неисправный элемент двигателя воздуха либо воды. В случае с воздухом деталь добавочно погружают в ванну и находят недостатки по пузырькам. Если в элемент закачивается вода, тогда необходимость погружения исключается, потому что трещинкы диагностируют по просачиванию воды.

Для определения четких границ трещинкы с обеих сторон от раскола крепятся пару магнитов, место меж магнитами засыпается особыми проводящими опилками. Наличие трещинкы приведет к тому, что полосы магнитного поля разорвутся, опилки будут отчасти группироваться на поверхности раскола. Данный метод дозволяет верно выявить трещину блока цилиндров либо ГБЦ.

Ремонт трещинок с помощью сварки

Нужно отметить, что устранять расколы необходимо в серьезном согласовании со всеми советами. Механические напряжения остаточного типа в зоне шва могут привести к нарушениям его целостности и необходимости повторного ремонта.

Блок из чугуна восстанавливают с помощью засверливания концов трещинкы и следующей шлифовки всей длины раскола под углом 90 градусов. Засверливать нужно для того, чтоб предупредить предстоящее распространение. Что касается сварки, на исходном шаге блок цилиндров разогревается до 650 градусов по Цельсию. Опосля этого наносится сплошной шов с помощью присадочного чугунно – медного прута и флюса. Оканчивающим шагом становится постепенное остывание детали, для что требуется особый термошкаф.

Для того чтоб не прогревать блок, можно пользоваться электронной сваркой и медными электродами в жестяной обертке. По окончании поверхность приобретенного шва обезжиривается с помощью ацетона и добавочно наносится слой эпоксидной пасты особым шпателем. Эпоксид застывает в течение 24 часов при комнатной температуре и около 2 часов при нагреве до 100 градусов по Цельсию. Оканчивающим шагом станет шлифовка обработанного шва.

Другие методы

Начнем с того, что незначимые трещинкы можно также заделать методом использования эпоксидной пасты и стеклоткани. Перед началом работ поверхность сплава необходимо отлично обезжирить. Слои пасты и стеклоткани при нанесении чередуются, крайним слоем должен являться эпоксид.

Посреди более нужных сейчас технологий стоит также отметить решение под заглавием SEAL-LOCK. К преимуществам данного метода относят отсутствие необходимости демонтировать движок. Метод подступает для восстановления суровых пробоин либо трещинок в блоке цилиндров. Также для ремонта не требуется применение сварочного аппарата.

В базе метода лежит наполнение трещинкы специальной прослойкой из мягенького сплава, который в итоге накрепко скрепляется с поверхностью восстанавливаемой детали.

- Трещину локализуют, опосля что происходит засверливание краев раскола. Дальше поперек трещинкы насверливают отверстия с установленным технологией шагом. В эти отверстия вставляются стяжки-скобы, которые связывают оба края трещинкы. Скобы подбираются в согласовании с видом раскола, потому что могут иметь различную длину и различаться по собственной форме.

- Дальше в пространстве меж установленных скоб высверливается отверстие, опосля что происходит вырезка конусной резьбы с помощью специального метчика. Опосля этого нужно произвести обработку приобретенного отверстия составом для устранения окисной пленки. Потом в обработанное резьбовое отверстие с маленьким усилием вкручивается заглушка-конус, материал которой интенсивно контактирует с сплавом ремонтируемой детали.

- Дальше часть заглушки, которая высится над плоскостью, необходимо мало подпилить, опосля что вкручивание осуществляется с огромным усилием, которое создается особым инвентарем. Под таковым усилием мягенькая заглушка сломается в том месте, где ранее был изготовлен подпил. Выступающие остатки добавочно шлифуют.

- Последующим шагом становится сверление последующего отверстия. Это отверстие сверлят так, чтоб достигнуть частичного перекрытия предшествующего резьбового отверстия с установленной заглушкой. Процедура ремонта подразумевает наполнение заглушками всей трещинкы.

Расклепывание шва дозволяет убрать вероятные пустоты, также ускоряет диффузию материалов заклепок и детали. Результатом станет возникновение пластичного шва, который имеет крепкую связь с поверхностью. Таковой шов имеет ряд преимуществ сравнимо со сварным швом:

- не мучается от температурных перепадов;

- способен сохранять целостность в критериях работы при больших температурах;

- не получает значимого напряжения;

Что касается установки огромных латок, которыми можно практически «заклеить» треснувший блок цилиндров двигателя либо головку блока, тогда метод решения по схеме реализации припоминает описанный чуть повыше.

Будет нужно вырезать и подогнать латку из сплава, опосля что делается ее установка методом наполнения всего периметра стяжками и конусными заглушками. Следующая проверка готового шва на плотность осуществляется с помощью опрессовки под давлением около 6 атмосфер.

Источник: krutimotor.ru

серьезный ремонт двигателя кара

Ремонт трещинок блока цилиндров двигателя

Возникшие трещинкы на стенах блока цилиндров двигателя, обычно, ремонтируются методом заделки эпоксидной смолой либо завариваются. Заварка трещинок делается 2-мя методами с обогревом и без обогрева. Перед ремонтом трещинок блока цилиндров двигателя засверливаются особым сверлом концы трещинок, для того чтоб трещинкы не начали возрастать во время работы. Сверло выбирают размером 5 мм. Опосля засверливания концов трещинкы нужно разделать трещину по всей длине, такие работы проводят при помощи шлифовальной машины.

Последовательность выполнения ремонта трещинок блока цилиндров двигателя:

ремонта головки блока цилиндров.

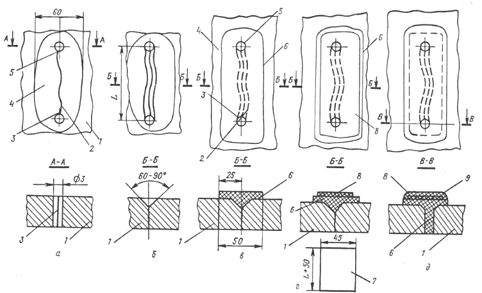

Как чинить головку блока

а) сверление концов трещинкы, б) зачистка вокруг трещинкы, заделывание и обезжиривание, в) наполнение эпоксидной смолой, г) укрепление эпоксидной смолы, д) наложение верхнего слоя эпоксидной смолы, L – длина трещинкы, 1) деталь, 2) трещинка в блоке, 3, 5) засверливание концов трещинкы, 4) зачистка, 6) слой эпоксидной смолы, 7) заготовка, 8) укрепление эпоксидной смолы, 9 – верхний слой эпоксидной смолы.

Ремонт трещинок металлического блока цилиндров двигателя

в блоке цилиндров,

головке блока являются

показателем к подмене детали,

но существует метод ремонта

трещинок блока цилиндров двигателя

Заварка трещинок металлического блока двигателя имеет свои аспекты. Если ремонт трещинок металлического блока цилиндров двигателя делается с обогревом, то такие работы производятся при температуре 600-640 градусов Цельсия с внедрением горелки с ацетиленокислородным пламенем. Присадочным материалом выступают прутки с поперечником 5 мм. Шов защищают от окисления при помощи буры. Недозволено проводить заварку металлического блока цилиндров при температуре, которая меньше 600 градусов Цельсия.

Если ремонт трещинок металлического блока цилиндров двигателя создают без обогрева, то в таком случае обычно применяется электродуговая сварка, а в качестве присадочного материала выступает электродная проволока поперечником 1,2 мм. Сварка делается в среде аргона. Во время сварки блока электродуговой сваркой не допускается перегрев больше чем 60 градусов Цельсия.

Во время заварки трещинок блока цилиндров нужно придерживаться режимов работы:

Сила тока 130-150 А, напряжение 25-30 В, давление аргона 0,3-0,5 Мпа.

Электроды, которые используются при сварке металлического блока: ПАНЧ11, МНЧ1, ОЗЧ1, АНЧ1, ЦЧ3, ЦЧ4.

Во время сварки: сила тока 130 А, напряжение 36 В, твердость НВ 170.

Ремонт трещинок блока цилиндров двигателя эпоксидной смолой

Ремонт трещинок блока цилиндров при помощи эпоксидной смолы делается в последующей последовательности:

1) Трещинка разделывается шлифовальной машиной на ¾ части толщины стены

2) Засверливаются концы трещинок поперечников сверла 5 мм

3) Отверстия забивают медными заглушками

4) Вокруг трещинок искусственно создаем шероховатость насейчкой

5) Проводим чистку и обезжиривание поверхности (ацетон)

6) В несколько слоев покрываем эпоксидной смолой трещину, 1-ый слой 1 мм, 2-ой слой 2 мм, в конце концов все слои должны быть в границах 3-4 мм

7) Отверждаем нанесенный слой эпоксидной смолы при помощи сушильной камеры при температуре 90 градусов Цельсия.

Источник: www.autoezda.com

Заделываем трещинкы в головке и блоке двигателя своими силами

Со временем почти все агрегаты кара изнашиваются, выходят из строя либо, что еще ужаснее, ломаются. Сейчас мы для вас поведаем, как без помощи других убрать образовавшиеся в головке и блоке двигателя трещинкы.

Заделываем трещинкы в головке и блоке двигателя электросваркой

Реанимации подвергаются все трещинкы, кроме тех, которые проходят через клапанные гнезда, зеркала цилиндров, также плоскости прилегания блока и головки. В крайнем случае изделие бракуют, в других стараются их реабилитировать, этим-то мы на данный момент с вами, почетаемые читатели, и займемся.

В самом начале стоит сказать о том, что существует несколько методов устранения изъянов. Кратко обо всех.

К первому способу можно отнести заделывание трещинок при помощи обыкновенной дрели либо электросварки.

В случае если блок металлический, то концы трещинкы можно засверлить сверлом и зашлифовать их под углом 90 по всей длине кругом, зубилом либо каким-либо остальным приспособлением.

Если вы избрали ликвидацию трещинок при помощи электросварки, то перед началом работы блок нужно разогреть до 600-650С. Потом при помощи чугунно – медного присадочного прутка поперечником 5 мм и флюса, необходимо нанести сплошной ровненький слой, который не должен торчать над поверхностью сплава наиболее чем на пару мм. Опосля того, как трещинка была заварена, блок следует медлительно охладить в термошкафу.

Выше предложенный способ является не единственным, вы сможете заварить трещину и без обогрева блока, но для этого для вас пригодится электросварка.

Можно применять наиболее доступный метод, если нет под рукою магнитов. Поверхность, где имеется подозрение на трещинкы, кропотливо промывается керосином либо хоть каким растворителем для краски. Опосля этого на поверхность наносится водянистая краска и оставляется на 10-15 минут, дальше поверхность протирается ветошью и все недостатки стают приметны невооружённым глазом.

Также часто употребляется метод с применением воды. Перед тем как залить в канал воду герметично запираются все отверстия. В канал опосля воды под давлением закачивается воздух, можно применять обыденный авто компрессор, опосля что канал запирается и блок оставляется на несколько часов. Места, в которых будет проступать вода, и укажут на наличие трещинок. Можно и не ожидать несколько часов, для этого блок погружается в воду, и пузырьки воздуха укажут на положение недостатка. При устранении трещинок следует учесть, что браться за заделку изъянов на гнездах клапанов, на зеркалах цилиндров и не месте соприкосновения блока и ГБЦ без помощи других не рекомендуется.

Привариваем заплату на трещину в головке двигателя

Вы сможете также приварить заплату, для этого для вас пригодятся медные электроды, обернутые жестью. В окончание швы нужно покрыть эпоксидной пастой.

Эпоксидную пасту, о которой мы уже упомянули, можно применять для устранения трещинок в головке и блоке двигателя к тому же остальным методом. Для этого нужно зачистить их поверхность, просверлить на концах трещинкы маленькие отверстия, опосля в их следует порезать резьбу и ввентить заподлицо заглушки из меди либо алюминия. Потом нужно обезжирить поверхность (для этого подойдет ацетон либо бензин). Опосля при помощи шпателя необходимо наносить слой за слоем, в итоге у вас должен получиться слой шириной 3-4 мм. Опосля этого в течение суток эпоксид должен застыть, а если сделать стоградусную жару, то он затвердеет за пару часиков. В окончание следует отшлифовать поверхность и готово!

Для третьего метода ликвидации трещинок нам вновь будет нужно эпоксидная паста и стеклоткань, которую будем применять в качестве заплаты. Предварительный шаг к работе аналогичен выше представленному, лишь любой слой пасты необходимо чередовать со стеклотканью. Не пожалейте, делайте заплату с припасом в несколько мм, по другому итог будет неудовлетворительным. Крайний слой должен быть эпоксидным.

И оканчивающий на сей день, но не крайний в общем перечне, вариант реанимирования трещинок блока и головки двигателя – при помощи штифтов. Для этого в самом начале по всей трещинке просверливаем отверстия на расстоянии 7-8 мм друг от друга. Нарезаем резьбу и ввертываем прутки из меди на глубину подобающую толщине стены. Потом обрезаем их ножовкой, оставляя выступающие над поверхностью детали на несколько мм концы. Опосля несильными ударами расчеканиваем концы штифтов, которые и образуют сплошной шов. Для закрепления результата в окончание можно покрыть это все эпоксидной смолой.

Мы обрисовали более пригодные для самостоятельного устранения трещинок в головке и блоке двигателя варианты, но на этом проблемы с авто, к огорчению, не завершаются, задачи могут еще появиться при износе распредвала, также при отработке амортизаторов. В любом случае, не отчаивайтесь, все это просто убрать своими руками, только следуя нашим нехитрым советам.

Источник: carnovato.ru

Чем заделать трещину в блоке двигателя ?

Подскажите чем заделать трещину в блоке д-240. Трещинка идет по нижнему канту блока (там где поддон пристает). Брал ГАЗ 53 с сиим мотором, а недосмотрел блин. Может кто какую химию пробовал ? Трещину кто-то пробовал варить металлическими электродами – насрать насрали а делему не решили.

А ее сваркой и не решить. В принципе так и делают “насирают” снаружи полуавтоматом,а с нутри заделывают спец.герметиком.

Вариться. и еще как вариться электродами обыкновенными! Тоже была неувязка заварили и все ок! Это изюминка может д240 даже в аннотации этот процесс описан..

.https://fermer.ru/forum/rtm-remontno-traktornaya-masterskaya/109616?page=5

пост 460

чугун на д-240 хреноватый. в плане сварки.к совету данному RULJA можно добавить рекомендацию рассверлить край трещины–и тем предупредить ее предстоящий рост.если водяная рубаха цела,лучше совершенно не варить–достаточно ПРАВИЛЬНО применить доброкачественную прохладную сварку.Если на водяной рубахе лишь трещинка,то к вышепреведенному я применил бы(и с фуррором использовал) КЕРАМИЧЕСКИЙ ГЕРМЕТИК СИСТЕМЫ ОХЛ.конторы HI-GEAR–на год МАЗу с антифризом! хватает.

если уж о клеях и герметиках то я за поксипол.

Не понимаю кто как, а мы чугуняку передвижкой с обыкновенными электродами варили. Все гут было:-)

На Никольском мотороремонтном заводе видал, что трещинкы в блоках заделывали установкой заплаты из сплава. Трещину разделывали, засверливали, изготавливали заплату из железного листа приблизительно 2мм шириной, в блоке сверлили и порезали отверстия под болты М6 и прикручивали заплату на трещину через картонную прокладку на некий красноватый герметик.

как можно осознать определение “обычный электрод”?

как можно осознать определение “обычный электрод”?

ну наверное те которые в магазинах продаются..)))

А “необычных” в магазине нету? Может быть “необычными” чугун будет лучше варится,как думаете?

ну это находить нужно)))) так то мой блок варили спец электродами. по чугуну.

наверное. у сварного были.

Электроды для сварки чугуна,а равно и обыденные(мр,уони,ано),обмотанные медной мочалкой, не предупреждают отбела околошовных зон. потому удачная сварка чугуна(не считая ковких) без следующей сложный термообработки-скорее исключение.Выход применение приведенных выше рекомендаций–хоть это и кустарщина

нет,все эти сварки это от коварного. Лично я бы не рискнул варить для себя блок. Если б на что и начал двигаться бы,то это газопламенная пайка латунью. И даже с ней не все так гладко,а сварка так подавно. Сварка чугуна имеет пространство на малеханьких не ответственных,мало-нагруженых деталях. И то именовать это сваркой язык не подымается.

нет,все эти сварки это от коварного. Лично я бы не рискнул варить для себя блок. Если б на что и начал двигаться бы,то это газопламенная пайка латунью. И даже с ней не все так гладко,а сварка так подавно. Сварка чугуна имеет пространство на малеханьких не ответственных,мало-нагруженых деталях. И то именовать это сваркой язык не подымается.

Ну дык новейший блок это естественно отлично НО, не любой может для себя это дозволить. Что от коварного тоже согласен.

блок естественно вещь не из дешевеньких,а плюс ко всему и боль в голове с регистрацией. Так что проводить ремонт наиболее экономние,но варить то что априори не варится в полном смысле этого слова,будет не уместно. На данный момент в продаже уйма всяких полимеров которыми можно стремительно и недорого заделать трещину,за ранее убрав концентраты напряжения,чтобы закончить прогрессию самой трещинкы. Впринципе методов много ликвидации данной задачи в том числе и нанесение сварного шва,но риск при всем этом,наделать “делов”,весьма велик и не надо забывать что блок это ответственная деталь с определенными перегрузками и данной геометрией,мельчайшее нарушение которой приведет к нарушению работы остальных деталей и в целом двигателя.

Источник: fermer.ru