Разборка сборка топливного насоса

Разборка и сборка топливного насоса высочайшего давления ЯМЗ

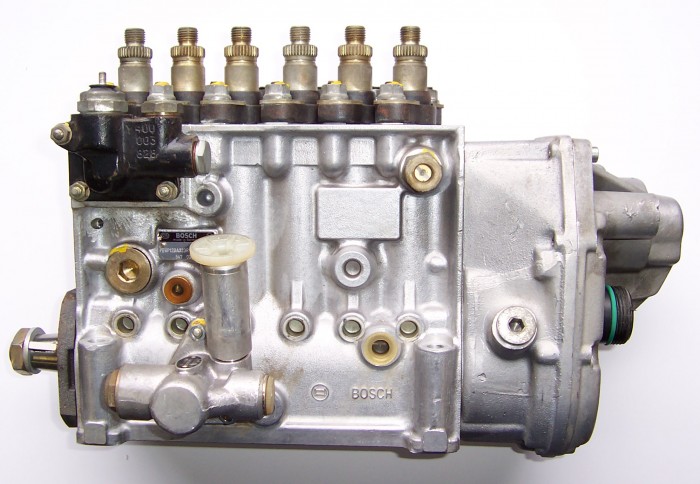

Топливный насос высочайшего давления

Для полной разборки топливного насоса высочайшего давления для мотора ЯМЗ опосля снятия муфты опережения впрыска, подкачивающего насоса, узлов регулятора нужно:

- снять указатель уровня масла, боковую крышку и колпак рейки;

- сжать пружину толкателя с помощью специального приспособления и вытащить нижнюю тарелку пружины;

- отвернуть колпачковые гайки и снять соединительные ниппели штуцеров с уплотняющими шайбами;

- отвернуть гайки стяжных винтов и удалить контрящие сухари штуцеров;

- выкрутить из корпуса насоса штуцеры и вытащить упоры и пружины нагнетательных клапанов;

- вытащить из корпуса сёдла вкупе с нагнетательными клапанами особым съемником;

- выкрутить стопорные винты втулок плунжеров и вытащить из корпуса плунжерные пары;

- слегка сжав, вытащить из корпуса пружины толкателей вкупе с верхними тарелками, поворотными втулками с зубчатыми венцами;

- вытащить из корпуса толкатели плунжеров.

Обозначенный порядок разборки быть может применен и для отдельной секции топливного насоса. Долговечность в большенный степени зависят от чистоты и правильности сборки, потому организация и проведение сборочных операций требуют особенной тщательности.

Помещение, рабочее пространство и инструмент для сборки насоса должны исключать возможность попадания на его детали грязиной из ее деталей. В этом случае не требуется снимать узлы, смонтированные на топливном насосе, а сборку следует осуществлять в оборотном порядке с учетом изложенных ниже специальных требований к сборочным операциям.

При предстоящей разборке насоса высочайшего давления, которая не просит особых пояснений, нужно учитывать, что перед снятием рейки должен быть выкрутят ее фиксирующий винт, а перед разборкой узла кулачкового вала следует выкрутить стопорный винт средней опоры кулачкового вала.

При сборке насоса нарушать комплектовку деталей по секциям не рекомендуется.

Сборка топливного насоса высокого давления ведется в порядке, оборотном порядку разборки.

При сборке следует направить внимание на последующие происшествия.

- Перед сборкой все детали насоса должны быть кропотливо промыты, а трущиеся поверхности смазаны незапятнанным дизельным маслом.

- Прецизионные детали плунжерных пар и нагнетательных клапанов должны быть промыты незапятнанным авиационным бензином Б-70 и смазаны очищенным дизельным топливом.

- Внешние обоймы подшипников кулачкового вала должны быть запрессованы без перекосов в переднюю крышку и корпус регулятора. Внутренние обоймы должны быть напрессованы без перекосов на кулачковый вал.

- Стягивающие винты средней опоры должны быть накрепко затянуты опосля установки на вал половин опоры и совмещения их по торцам и посадочному поперечнику.

- При установке кулачкового вала в корпус насоса отверстие под 100пор средней опоры обязано совпадать с отверстием в корпусе, и стопорный винт должен свободнозавернуть-ся до упора головкой в корпус насоса. Установленный в корпус насоса кулачковый вал при затянутых винтах крышки фронтального подшипника и корпуса регулятора должен от руки свободно проворачиваться в подшипниках без осязаемых заеданий и при контроле усилием 5-6 кГ иметь осевой зазор 0,01- 0,07 мм за счет установки нужного количества прокладок под фланец фронтальной крышки.

- Затяжка винтов крепления нижней крышки корпуса обязана выполняться попарно от середины попеременно в обе стороны.

- Рейка, установленная в корпус, обязана быть зафиксирована фиксирующим винтом и просто, плавненько и без заеданий передвигаться во втулках.

- Толкатели должны просто, без прихватов, передвигаться в расточках корпуса насоса под действием собственного веса. При заедании направляющих выступов оси ролика в корпусе толкателя толкатель допускается повернуть на 180 °; при повторном заедании толкатель нужно поменять иным. Разборка толкателя не рекомендуется.

- Опосля установки зубчатого венца на поворотную втулку и затяжки стяжного винта зазор в прорези венца должен быть не наименее 0,3 мм, а поворотная втулка обязана без заеданий вращаться на втулке плунжера; при всем этом плунжер должен свободно, без заеданий, передвигаться в пазах поворотной втулки. Поворотные втулки с венцами должны быть установлены при среднем относительно корпуса насоса положении рейки таковым оразом, чтоб прорезь всякого венца находилась в плоскости оси отверстия под стопорный винт втулки плунжера, а средний зуб венца — в средней впадине рейки. Опосля затяжки стопорных винтов втулок плунжеров ход рейки должен быть легким, плавным, без осязаемых заеданий и иметь величину не наименее 25 мм. Вольный ход рейки относительно всякого зубчатого венца должен быть не наиболее 0,17 мм.

- Штуцеры насоса должны быть затянуты динамометрическим ключом с моментом 10-12 кГм. Опосля затяжки всякого штуцера перемещение рейки обязано оставаться легким и плавным на всей длине ее хода.

- Винт-ограничитель мощности на обкаточный период должен быть выкрутят до упора из колпака рейки и законтрен шплинт-проволокой.

Опосля сборки и установки регулятора числа оборотов топливный насос должен быть отрегулирован на особом щите.

Источник: www.dymz.ru

Разборка, проверка и сборка бензинового насоса

Нужный особый инструмент и приспособления:

- гаечные ключи 14 и 17 мм;

- отвертка;

- комбинированные плоскогубцы;

- молоток;

- оправка;

- особые весы для проверки упругости пружин;

- штангенциркуль.

Разборка бензинового насоса может оказаться нужной в вариантах:

- прорыва диафрагмы 15;

- утраты плотности либо остальных повреждений клапанов 8 и 12;

- ослабления либо поломки рабочей пружины 16 диафрагмы;

- износа либо заедания приводного рычага 19.

Последовательность операций по снятию с мотора и разборке бензинового насоса:

- Отъединить подводящий и отводящий бензопроводы от штуцеров 1 и 22 головки 7 насоса.

- Отвернуть две особые (длинноватые) гайки, крепящие корпус насоса к блоку цилиндров, и снять насос.

- Свинтить по винту гайку 9 крепления колпачка отстойника, поднять колпачок, отведя скобу 21 В сторону, снять колпачок 11 отстойника и осторожно, чтоб не разрушить снять сетчатый фильтр 10.

- Выкрутить винты 23, скрепляющие корпус 6 насоса и его головку 7, и разъединить их. Перед разборкой нужно пометить обоюдное размещение корпуса и головки насоса с тем, чтоб при следующей сборке сохранить прежнее положение по отношению к движку подводящего и отводящего штуцеров.

- Вывести диафрагму 15 в сборе со штоком 3 из зацепления с рычагом 20 нажатием и поворотом гайки 13 на 1/4 оборота по часовой стрелке. Вытащить диафрагму в сборе со штоком и пружину 16 диафрагмы.

- Проверить диафрагму в сборе со штоком. По мере необходимости затянуть гайку 13. Осмотром установить, нет ли прорывов, трещинок либо остальных повреждений в дисках диафрагмы. При обнаружении изъянов поменять диафрагму в сборе либо отдельные ее диски.

- Выколотить ось 18 из корпуса насоса, снять пружину 17 и вытащить рычаги 19 и 20.

- Кропотливо оглядеть ось и рычаги. При наличии приметного износа поменять надлежащие детали.

- Выкрутить два винта 5 держателя 4 клапанов и вытащить впускной 8 и выпускной 12 клапаны в сборе. Вынутые клапаны в сборе помыть в бензине и проверить на плотность и на беспрепятственность движения клапана 3 и взаимодействие его с пружиной 4. Не считая этого, нужно проверить, нет ли на корпусе 1 клапана надрывов, способных вывести потом клапан из строя. При обнаружении каких-то изъянов устанавливают новейшие комплекты клапанов в сборе.

- Проверить усилие пружины 16 диафрагмы. Длина исправной пружины в вольном состоянии обязана быть 49 мм, а под перегрузкой 2,75±0,15 кг — 15 мм.

Опосля разборки все детали насоса должны быть промыты в бензине. Особо кропотливо должны быть промыты: колпачок отстойника, сетчатый фильтр и корпус насоса, где накапливается отстой из бензина.

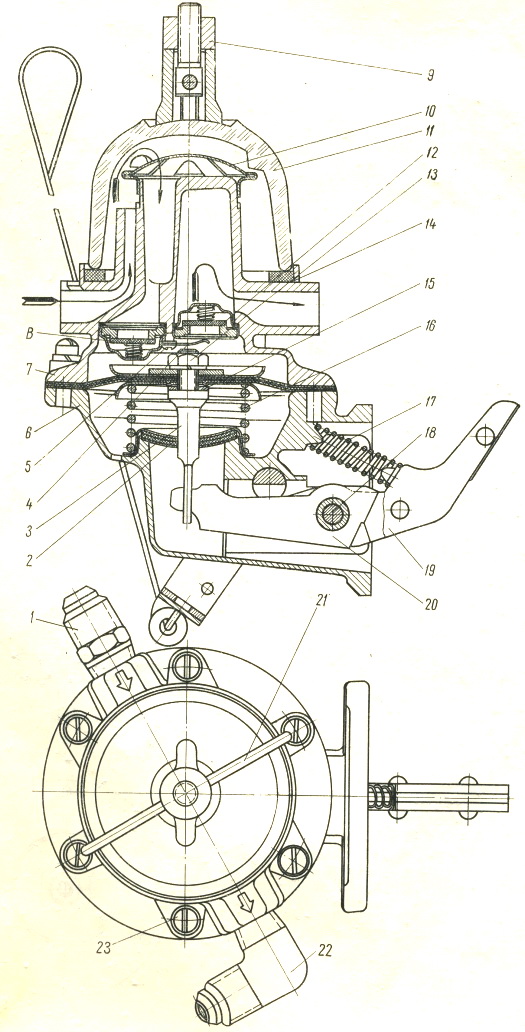

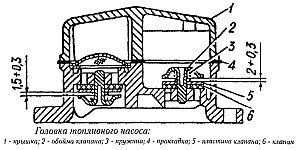

Рис. Клапан (набор) бензинового насоса:

1 — корпус; 2 — прокладка; 3 — клапан; 4 — пружина; 5 седло

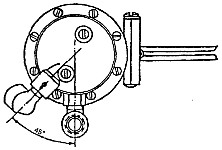

Рис. Положение рычага ручной подкачки бензина сначала сборки насоса

Рис. Установка диафрагмы бензинового насоса на штоке

Источник: ustroistvo-avtomobilya.ru

Ремонт каров КАМАЗ

Разборка ТНВД КАМАЗ, управление

Топливный насос высочайшего давления КАМАЗ, запчасти, детали (рис. 6.1):

1 — крышка подшипника; 2 — подшипник; 3,8, 23,71, 75 — шайбы; 4 — вал кулачковый; 5 — рейка правая в сборе; 6 — палец крепления насоса; 7 — пробка корпуса; 9 — корпус ТНВД; 10 — ось рычага реек; 11 — винт стопорный; 12 — шплинт-проволока; 13, 16 — винты крепления кожуха; 14 — пломба; 15 — футляр защитный; 17 — заглушка штуцера транспортная; 18 — рычаг реек в сборе; 19 — шплинт разводной; 20 — шайба оси; 21 — ввертыш корпуса насоса; 22 — пробка (транспортная); 24 — втулка рейки; 25, 38, 41, 56, 58 — кольца уплотнительные; 26 — пробка рейки; 27 — заглушка клапана (транспортная); 28 — корпус клапана; 29 — направляющая клапана; 30 — пружина клапана; 31 — прокладка; 32 — пробка клапана в сборе; 33 — муфта опережения впрыска горючего в сборе; 34, 74 — шайбы пружинные; 35 — гайка колпачковая; 36, 50 — шайбы регулировочные; 37 — шарик; 39 — прокладка регулировочная; 40 — шпонка; 42 — пробка топливного клапана; 43 — жиклер; 44 — штифт установочный; 45 — крышка подшипника; 46 — винт крепления крышки; 47 — манжета в сборе; 48 — штуцер ТНВД; 49 — упор пружины; 51 — пружина нагнетательного клапана; 52 — прокладка клапана; 53 — клапан нагнетательный; 54 — корпус нагнетательного клапана; 55 — втулка плунжера; 57 — корпус секции с фланцем в сборе; 59 — втулка поворотная с осью в сборе; 60 — кольцо стопорное; 61 — плунжер; 62 — тарелка пружины толкателя; 63 — толкатель плунжера; 64 — пята толкателя; 65 — ролик толкателя; 66 — втулка ролика; 67 — сухарь; 68 — ось ролика; 69 — штифт от ролика; 70 — пружина толкателя; 72 — гайка; 73 — шайба стопорная штуцера; 76 — шпилька; 77 — рейка левая в сборе

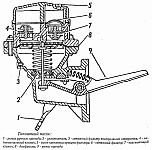

Отвернув винты 13 и 16, снимают защитные кожухи 15. Отвернув гайки с пружинными шайбами, снимают топливоподкачивающий насос. Расшплинтовав и отвернув болты с пружинными шайбами крепления крышки регулятора частоты вращения, снимают крышку 18 (рис. 6.2) в сборе с рычагами и прокладку 19.

Регулятор частоты вращения КАМАЗ, запчасти, детали (рис. 6.2):

1, 5 — винты; 2 — крышка задняя; 3 — пробка резьбовая; 4 — прокладки; 6, 16 — шайбы пружинные; 7, 17 — шайбы плоские; 8 — ввертыш; 9 — фильтр в сборе; 10, 19 — прокладки; 11 — прокладка задней крышки регулятора; 12 — подшипник державки грузов; 13, 44, 45 — шайбы; 14 — державка грузов в сборе; 15, 22 — болты; 18 — крышка верхняя в сборе; 20 — пломба; 21 — шплинт-проволока; 23 — рычаг; 24 — рычаг стартовой пружины в сборе; 25 — шайба рычага; 26 — ось рычага; 27 — пружина регулятора; 28 — пружина рычага реек; 29 — штифт; 30, 37, 46, 55 — гайки; 31 — муфта грузов в сборе; 32 — рычаги с корректорами в сборе; 33 — втулка дистанционная; 34 — шайба оси; 35 — ось рычагов; 36 — болт регулировочный; 38 — кольцо пружинное упрямое; 39 — шплинт разводной; 40 — ось промежной шестерни; 41 — подшипник; 42 — кольцо; 43, 48 — шестерни; 47 — втулка упрямая; 49 — вставка; 50 — сухарь; 51 — шпонка; 52 — фланец; 53 — эксцентрик топливоподкачивающего насоса; 54 — шайба стопорная

Заднюю крышку 2 регулятора снимают вкупе с прокладкой 11, за ранее отвернув винты 1 и 5 с шайбами 6 и 7. Потом снимают трубку 1 подвода смазки (рис 6.3) к державке грузов, ось 26 (см. рис. 6.2) рычагов регулятора, рычаг 23 пружины регулятора, пружину 27, рычаг 32 муфты грузов, шайбу 34 оси рычагов и дистанционную втулку 33.

Регулятор частоты вращения КАМАЗ, запчасти, детали (рис. 6.3):

1 — трубка подвода смазки; 2, 8 — подшипники; 3 — державка грузов; 4 — ось грузов; 5 — втулка груза; 6 — груз; 7 — кольцо стопорное; 9 — муфта; 10 — пята упрямая; 11, 14 — пальцы; 12 — рычаг рейки; 13 — штифт; 15, 20, 28 — шплинты разводные; 16 — рычаг муфты грузов; 17 — палец рычага муфты; 18 — втулка рычага; 19, 35 — гайки; 21, 29 — пружины; 22 — гайка корректора; 23 — толкатель корректора; 24, 25 — шайбы стопорные; 26 — шток корректора; 27 — корректор подачи горючего; 30 — корпус пружины; 31 — гайка корпуса; 32 — гайка корректора; 33 — шайба; 34 — болт регулировочный; 36 — рычаг; 37 — ось ролика груза

Из развала корпуса вынимают муфту 31 грузов, снимают с нее стопорное кольцо 7 (см. рис. 6.3) и подшипник 8, опосля чего же выпрессовывают палец 14, втулку 18 рычагов регулятора и снимают упрямую пяту 10. Расшплинтовав гайку 32 корректора подачи горючего, откручивают ее, снимают шайбу 33, откручивают гайку 31 корпуса корректора и корпус 30 пружины корректора. Из рычага 36 регулятора вынимают, пружину 29 корректора и корректор 27 подачи горючего.

Отвернув гайку 37 (см. рис. 6.2) регулировочного болта 36, выворачивают регулировочный болт. Сняв стопорное кольцо 38, извлекают державку 14 грузов в сборе, спрессовывают с нее подшипник 12, снимают прокладки 13, выпрессовывают оси 4 (см. рис. 6.3) грузов, втулки 5 грузов, оси 37 роликов, снимают ролики и грузы 6.

Расшплинтовав гайку 46 (см. рис. 6.2) оси промежной шестерни, откручивают ее, снимают шайбу 45, выпрессовывают два подшипника 41, снимают стопорное кольцо 42 и распорную шайбу 44. Подшипники выпрессовывают попеременно наружу легкими ударами по внутреннему кольцу.

Расстопорив и отвернув гайку 55 крепления ведущей шестерни регулятора, снимают стопорную шайбу 54, спрессовывают эксцентрик 53 привода топливоподкачивающего насоса, фланец 52 ведущей шестерни, шестерню 48, снимают с кулачкового вала упрямую втулку 47.

Вывернув пробку 26 (см. рис. 6.1), снимают уплотнительное кольцо 25, потом, отвернув стопорные винты 11 крепления втулки рейки с задней стороны корпуса, снимают четыре втулки 24 реек, отсоединяют фиксаторы реек и снимают рейки 5 и 77. С оси 26 рычага (см. рис. 6.2) снимают шайбу 25, за ранее расшплинтовав и сняв рычаг 18 (см. рис. 6.1) реек в сборе с рычагом 24 (см. рис. 6.2) стартовой пружины и пружиной 28, опосля чего же, отвернув гайки 72 (см. рис. 6.1) с пружинными 74, плоскими 75 и стопорными 73 шайбами, снимают восемь секций насоса в сборе, пяту 64 толкателя, толкатель 63, направляющие и установочный штифт 44.

Сняв сухарь 67, выпрессовывают штифты из оси толкателя, снимают ось 68 ролика, втулку 66 ролика и сам ролик 65.

Сальник выпрессовывают из обоймы подшипника с фронтальной стороны, за ранее сняв переднюю и заднюю крышки подшипников, потом снимают четыре регулировочные прокладки 39 и уплотнительное кольцо 38. Внешние кольца подшипников выпрессовывают из крышек подшипников. При помощи съемника из корпуса вынимают кулачковый вал 4, снимают подшипники 2 и шайбы 3.

Вывернув пробку 32 перепускного клапана, снимают прокладку 31, регулировочные шайбы 36, направляющую 29 клапана, шарик 37 и пружину 30, опосля чего же, отвернув корпус 28 клапана, снимают транспортную загрушку 27, резьбовую втулку и уплотнительное кольцо.

Снятые секции ТНВД попеременно устанавливают в тиски, откручивают штуцер 48 высочайшего давления, снимают упор 49 пружины с пружиной 51, регулировочные шайбы 50, нагнетательный клапан 53 с уплотнительной прокладкой и корпус 54 нагнетательного клапана. Дальше снимают тарелку 62 пружины толкателя, пружину 70 и шайбу 71, опосля чего же вынимают плунжер 61, снимают уплотнительные кольца 56 с корпуса плунжера и поворотную втулку 59 плунжера.

Отвернув пробку ввертыша и ввертыш 8 (см. рис. 6.2) крышки регулятора задней, снимают прокладку 10 и фильтр 9. Потом откручивают резьбовую пробку 3 и снимают прокладку 4. Вывернув шпильки крепления топливоподкачивающего насоса, выпрессовывают транспортную заглушку.

Отвернув болты 10 (рис. 6.4) крышки регулятора с рычагами, снимают рычаги 7 и вал 13 рычага управления регулятором вкупе с уплотнительным кольцом 6, потом выпрессовывают втулку 5 рычага управления, рычаг 14 включения подачи и снимают возвратимую пружину 1. Отвернув на один — два оборота гайки 11 регулировочных болтов 12, выворачивают регулировочные болты 12 и свинчивают с их гайки, опосля чего же, отвернув маслозаливную пробку 4, снимают прокладку 3 пробки.

Крышка регулятора частоты вращения КАМАЗ, запчасти, детали (рис. 6.4):

1 – пружина; 2 – крышка верхняя; 3 – прокладка; 4 – пробка; 5 – втулка; 6 – кольцо уплотнительное; 7 – рычаг управления регулятором; 8 – шайба плоская; 9 – шайба пружинная; 10, 12 – болты; 11 – гайка; 13 – вал; 14 – рычагвыключения подачи

Установив топливоподкачивающий насос в тиски, откручивают транспортные пробки, пробку 21 пружины (рис. 6.5), снимают прокладку 20, пружину 19 поршня, поршень 18 топливного насоса. Отвернув корпус 40 клапана, снимают прокладку 39, пружину 38 клапана, регулировочную шайбу, седло 36 клапана и клапан 37.

Топливный насос низкого давления КАМАЗ, запчасти, детали (рис. 6.5):

1, 13 — гайки; 2 — шайба стопорная; 3 — эксцентрик; 4 — ролик толкателя; 5 — ось ролика; 6 — толкатель; 7 — винт стопорный; 8 —- топор винта; 9 — прокладка; 10 — шпилька корпуса; 11 — пружина толкателя; 12 — шайба пружинная; 14, 20, 28 — прокладки; 15 — ТННД в сборе; 16 — шток толкателя; 17 — втулка; 18, 26 — поршни; 19 — пружина поршня; 21 — пробка пружины; 22 — ручка с тарелкой; 23 — цилиндр; 24 — шток; 25 — штифт; 27 — кольцо уплотнительное; 29 — корпус цилиндра; 30 — болт корпуса в сборе; 31, 39 — шайбы; 32 — пружина; 33, 37 — клапаны; 34, 36 — седла клапана; 35 — корпус насоса; 38 — пружина клапана; 40 — корпус клапана

Дальше, отвернув болт 30 крепления корпуса цилиндра, снимают клапан 33, пружину 32, шайбы 31 и цилиндр 23 ручного насоса в сборе. С цилиндра 23 свинчивают корпус 29 цилиндра, снимают прокладку 28 поршня насоса, поршень 26 ручного насоса и ручку 22 ручного насоса в сборе со штоком 24. С поршня 26 снимают уплотнительное кольцо 27, опосля чего же снимают втулку 17 штока и шток 16 толкателя. Установив толкатель насоса в тиски, выпрессовывают ось 5 ролика из толкателя и снимают ролик 4.

Детали топливного насоса промывают моющим веществом, обдувают сжатым воздухом и дефектуют.

Источник: kamadocs.ru

Практическая работа «Система питания дизельного мотора (КамАЗ-740)»

Цель задания — изучить на примере устройства сборочных единиц системы питания мотора КамАЗ-740 систему питания дизеля. Приобрести способности в разборке и сборке топливного насоса высочайшего давления (ТНВД) и форсунки мотора КамАЗ-740, уяснить схему работы системы питания и устройств, обеспечивающих подачу, чистку и впрыск горючего.

Просмотр содержимого документа

«Практическая работа «Система питания дизельного мотора (КамАЗ-740)»»

«Система питания дизельного мотора (КамАЗ-740)»

Цель задания — изучить на примере устройства сборочных единиц системы питания мотора КамАЗ-740 систему питания дизеля. Приобрести способности в разборке и сборке топливного насоса высочайшего давления (ТНВД) и форсунки мотора КамАЗ-740, уяснить схему работы системы питания и устройств, обеспечивающих подачу, чистку и впрыск горючего.

Иллюстративный материал —учебные плакаты.

Монтажное оборудование, приспособления и инструменты — ТНВД в сборе с муфтой опережения впрыска горючего, всережимным регулятором частоты вращения коленчатого вала, топливная форсунка, приспособление для отворачивания гайки крепления муфты опережения впрыска горючего; тиски, набор рабочих инструментов, динамометрический ключ, набор особых приспособлений для разборки насосной секции.

Топливная система мотора КамАЗ-740 (четырехтактного дизеля):

1 — фильтр узкой чистки горючего; 2, 14 — топливоподкачивающие насосы; 3, 7—9, 11— 13, 17— 19 — топливопроводы; 4, 5 — тройники; 6 — топливный бак; 10 — фильтр грубой чистки горючего; 15 — форсунка; 16 — насос высочайшего давления; 20 — кран отбора горючего к подогревателю;

1.Изучить схему системы питания мотора КамАЗ-740, устройство и работу его агрегатов.

2.Отчасти разобрать ТНВД последующим образом:

•снять муфту опережения впрыска горючего с кулачкового вала ТНВД, снять кожухи, пружинные и плоские шайбы;

•снять крышку в сборе с рычагами, насос и уплотнительные прокладки, шайбы, заднюю крышку подшипника.

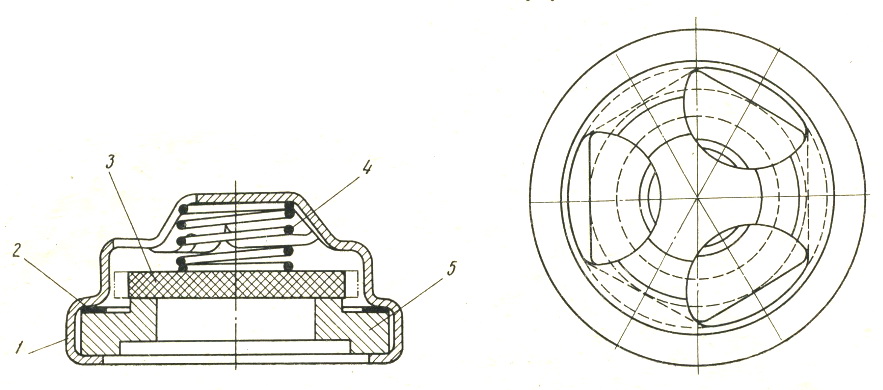

3.Разобрать секцию ТНВД в последующем порядке:

•выкрутить штуцер секции ТНВД;

•снять упор с регулировочными шайбами и пружиной;

•снять нагнетательный клапан вкупе с прокладкой и корпусом;

•снять тарелку пружины толкателя, пружину, шайбу;

•вытащить упрямое кольцо, плунжер, втулку плунжера, уплотнительное кольцо, поворотную втулку плунжера.

4. Собрать секцию ТНВД и в целом ТНВД в последовательности, оборотной их разборке, выполняя последующие советы:

•момент силы затягивания гайки крепления муфты опережения впрыска горючего — 100. 120 Н м;

Схема разборки топливного насоса высочайшего давления:

КЗ — винты с шайбами; 2 — крышка подшипника задняя в сборе; 4, 12, 14, 19, 28 — шайбы плоские; 5 — ввертыш; 6 — фильтр в сборе; 7, 27 — прокладки; 8 — прокладка задней крышки; 9 — секция в сборе; 10— шайба стопорная штуцера; 11, 25 — гайки с шайбами; 13, 18 — болты с шайбами; 15 — крышка регулятора верхняя; 16— прокладка верхней крышки; 17— шплинт-проволока; 20— муфта опережения впрыска горючего в сборе; 21 — гайка колпачковая с шайбой; 22 — винт; 23 — футляр защитный; 24 — корпус топливного насоса высочайшего давления в сборе; 26 — насос топливный низкого давления в сборе

Схема разборки секции топливного насоса высочайшего давления:

1 — корпус клапана; 2 — прокладка; 3 — клапан нагнетательный; 4, 19 — пружины; 5, 6, 11, 18— шайбы; 7— упор пружины клапана; 8— штуцер топливного насоса; 9 — втулка плунжера поворотная с осью в сборе; 10, 12 — штифты; 13 — корпус секции с фланцем в сборе; 14 — кольцо уплотнительное; 15 — втулка плунжера; 16 — плунжер; 17 — кольцо упрямое; 20 — тарелка пружины толкателя

•при сборке плунжерной пары скооперировать продольный па поворотной втулки с установочным штифтом корпуса секции ТНВД;

•затягивание штуцера секции ТНВД делать с моменте силы 100. 120 Н м;

•плунжер установить меткой в сторону перепускного отверстия.

4.Изучить форсунку мотора КамАЗ-740.

5.Разобрать форсунку мотора КамАЗ-740 в последующем порядке:

•зажать форсунку в тисках распылителем ввысь;

• отвернуть гайку распылителя;

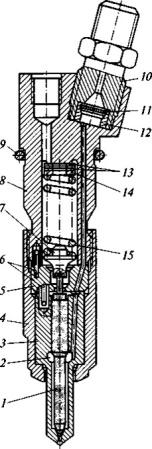

Форсунка мотора КамАЗ-740:

1 — игла распылителя; 2 — кольцевая полость; 3 — распылитель; 4 — накидная гайка; 5 — проставка; 6 — штифты; 7 — штанга; 8 — корпус; 9 — уплотнительное кольцо; 10 — штуцер; II — сетчатый фильтр; 12 — втулка; 13 — регулировочные шайбы; 14 — опорная шайба; 15 — пружина

• снять распылитель, проставку, штангу, пружину, регулировочные прокладки;

• выкрутить штуцер подвода горючего, вытащить сетчатый фильтр.

6. Собрать форсунку мотора КамАЗ-740 в последовательности, оборотной разборке. При сборке момент силы затягивания гайки распылителя 70. 80 Н м.

«Разборка-сборка топливного насоса высочайшего давления и форсунки мотора КамАЗ-740»

ТЕХНИЧЕСКИЕ УСЛОВИЯ И УКАЗАНИЯ

1. РАЗБОРКА ТОПЛИВНОГО НАСОСА ВЫСОКОГО ДАВЛЕНИЯ

1. ОТВЕРНУТЬ ГАЙКУ КРЕПЛЕНИЯ МУФТЫ ОПЕРЕЖЕНИЯ ВПРЫСКА ТОПЛИВА

СПЕЦИАЛЬНОЕ ПРИСПОСОБЛЕНИЕ ИЗ КОМПЛЕКТА

2. СНЯТЬ МУФТУ С КУЛАЧКОВОГО ВАЛА ТНВД

3. ВЫВЕРНУТЬ ВИНТЫ КРЕПЛЕНИЯ ЗАЩИТНЫХ КОЖУХОВ

5. ВЫВЕРНУТЬ БОЛТЫ КРЕПЛЕНИЯ ВЕРХНЕЙ КРЫШКИ, СНЯТЬ ПРУЖИННЫЕ И ПЛОСКИЕ ШАЙБЫ

КЛЮЧ ГАЕЧНЫЙ 10 ММ

6. СНЯТЬ КРЫШКУ В СБОРЕ С РЫЧАГАМИ

7. СНЯТЬ УПЛОТНИТЕЛЬНУЮ ПРОКЛАДКУ

8. ОТВЕРНУТЬ ГАЙКИ КРЕПЛЕНИЯ ТОПЛИВОПОДКАЧИВАЮЩЕГО НАСОСА

КЛЮЧ ГАЕЧНЫЙ 13 ММ

9. СНЯТЬ НАСОС И УПЛОТНИТЕЛЬНУЮ ПРОКЛАДКУ

10.ВЫВЕРНУТЬ ВИНТЫ КРЕПЛЕНИЯ ЗАДНЕЙ КРЫШКИ ПОДШИПНИКА

11.СНЯТЬ ШАЙБЫ, КРЫШКУ И УПЛОТНИТЕЛЬНУЮ ПРОКЛАДКУ

2. РАЗБОРКА СЕКЦИИ ТОПЛИВНОГО НАСОСА ВЫСОКОГО ДАВЛЕНИЯ

1. ВЫВЕРНУТЬ ШТУЦЕР СЕКЦИИ ТНВД

2. СНЯТЬ УПОР С РЕГУЛИРОВОЧНЫМИ ШАЙБАМИ И ПРУЖИНОЙ

3. СНЯТЬ НАГНЕТАТЕЛЬНЫЙ

КЛАПАН ВМЕСТЕ С ПРОКЛАДКОЙ И КОРПУСОМ

ИЗ КОМПЛЕКТА ДЛЯ

4. СНЯТЬ ТАРЕЛКУ ПРУЖИНЫ ТОЛКАТЕЛЯ, ПРУЖИНУ, ШАЙБУ

5. ВЫНУТЬ УПОРНОЕ КОЛЬЦО, ПЛУНЖЕР, ВТУЛКУ ПЛУНЖЕРА, УПЛОТНИТЕЛЬНОЕ КОЛЬЦО, ПОВОРОТНУЮ ВТУЛКУ ПЛУНЖЕРА

3. СБОРКА СЕКЦИИ ТОПЛИВНОГО НАСОСА ВЫСОКОГО ДАВЛЕНИЯ

1. УСТАНОВИТЬ ПОВОРОТНУЮ ВТУЛКУ ПЛУНЖЕРА, УПЛОТНИТЕЛЬНОЕ КОЛЬЦО,

ВТУЛКУ ПЛУНЖЕРА, ПЛУНЖЕР, УПОРНОЕ КОЛЬЦО

ПЛУНЖЕР УСТАНОВИТЬ МЕТКОЙ В СТОРОНУ ПЕРЕПУСКНОГО ОТВЕРСТИЯ. ПРОДОЛЬНЫЙ ПАЗ ПОВОРОТНОЙ ВТУЛКИ СОВМЕСТИТЬ С УСТАНОВОЧНЫМ ШТИФТОМ КОРПУСА СЕКЦИИ ТНВД

2. УСТАНОВИТЬ ШАЙБУ, ПРУЖИНУ, ТАРЕЛКУ ПРУЖИНЫ ТОЛКАТЕЛЯ

3. УСТАНОВИТЬ НАГНЕТАТЕЛЬНЫЙ КЛАПАН С ПРОКЛАДКОЙ И КОРПУСОМ

4. УСТАНОВИТЬ УПОР С РЕГУЛИРОВОЧНЫМИ ШАЙБАМИ И ПРУЖИНОЙ

5. ЗАВЕРНУТЬ ШТУЦЕР СЕКЦИИ ТОПЛИВНОГО НАСОСА

КЛЮЧ ГАЕЧНЫЙ 19 ММ, КЛЮЧ ДИНАМОМЕТРИЧЕСКИЙ

МОМЕНТ СИЛЫ ЗАТЯГИВАНИЯ ШТУЦЕРА 100. 120 Н М

4. СБОРКА ТОПЛИВНОГО НАСОСА ВЫСОКОГО ДАВЛЕНИЯ

1. УСТАНОВИТЬ ПОД ЗАДНЮЮ КРЫШКУ ПОДШИПНИКА ВАЛА ТНВД УПЛОТНИТЕЛЬНУЮ ПРОКЛАДКУ И ЗАВЕРНУТЬ ВИНТЫ КРЕПЛЕНИЯ ЗАДНЕЙ КРЫШКИ ПОДШИПНИКА

2. УСТАНОВИТЬ УПЛОТНИТЕЛЬНУЮ ПРОКЛАДКУ ПОД ТОПЛИВОПОДКАЧИВАЮЩИЙ НАСОС

3. УСТАНОВИТЬ НАСОС, ЗАКРЕПИТЬ ЕГО ГАЙКАМИ С ПРУЖИННЫМИ ШАЙБАМИ

4. УСТАНОВИТЬ ПРОКЛАДКУ ПОД ВЕРХНЮЮ КРЫШКУ

5. УСТАНОВИТЬ КРЫШКУ В СБОРЕ С РЫЧАГАМИ

6. ЗАКРЕПИТЬ КРЫШКУ БОЛТАМИ С ПРУЖИННЫМИ ШАЙБАМИ И ПЛОСКИМИ ШАЙБАМИ

7. УСТАНОВИТЬ КОЖУХИ

8. ЗАКРЕПИТЬ КОЖУХИ ВИНТАМИ

9. УСТАНОВИТЬ МУФТУ ОПЕРЕЖЕНИЯ ВПРЫСКА ТОПЛИВА НА КУЛАЧКОВЫЙ ВАЛ НАСОСА

10. ЗАКРЕПИТЬ МУФТУ ГАЙКОЙ

МОМЕНТ СИЛЫ ЗАТЯГИВАНИЯ ГАЙКИ КРЕПЛЕНИЯ МУФТЫ 100. 120 Н М

5. РАЗБОРКА ФОРСУНКИ ДВИГАТЕЛЯ КАМАЗ- 740

1. ЗАЖАТЬ ФОРСУНКУ В ТИСКАХ

2. ОТВЕРНУТЬ ГАЙКУ РАСПЫЛИТЕЛЯ

3. СНЯТЬ РАСПЫЛИТЕЛЬ, ПРОСТАВКУ, ШТАНГУ, ПРУЖИНУ, РЕГУЛИРОВОЧНЫЕ ПРОКЛАДКИ

4. ВЫВЕРНУТЬ ШТУЦЕР ПРИВОДА ТОПЛИВА

5. ВЫНУТЬ СЕТЧАТЫЙ ФИЛЬТР ИЗ КОРПУСА

6. СБОРКА ФОРСУНКИ ДВИГАТЕЛЯ КАМАЗ- 740

1. УСТАНОВИТЬ СЕТЧАТЫЙ ФИЛЬТР В КОРПУС ФОРСУНКИ

2. ЗАВЕРНУТЬ ШТУЦЕР ПОДВОДА ТОПЛИВА

КЛЮЧ ГАЕЧНЫЙ 17 ММ

3. УСТАНОВИТЬ В КОРПУС РЕГУЛИРОВОЧНЫЕ ПРОКЛАДКИ, ПРУЖИНУ, ШТАНГУ, ПРОСТАВКУ, РАСПЫЛТЕЛЬ

Источник: multiurok.ru

Разборка сборка топливного насоса

РАЗБОРКА И СБОРКА НАСОСНОЙ СЕКЦИИ ТОПЛИВНОГО НАСОСА ВЫСОКОГО ДАВЛЕНИЯ МОДЕЛЕЙ 806 И 807

При ремонте принимать все меры предосторожности для предупреждения попадания пыли и грязищи в насос.

Разборку насосной секции создавать в обозначенном ниже порядке.

Снять боковую крышку и колпак рейки.

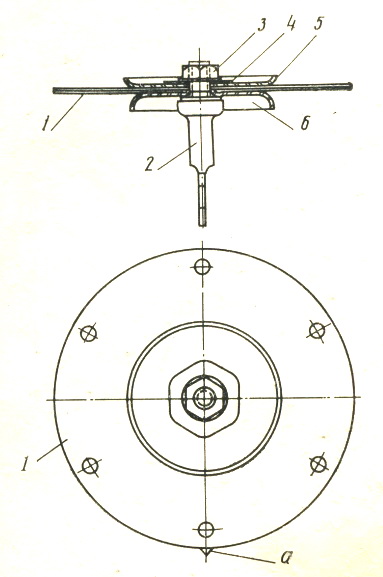

С помощью, специального рычага (рис. 91) сжать пружину толкателя и извлечь нижнюю тарелку толкателя (рис. 92).

Рис. 91. Рычаг для снятия тарелки толкателя:

1 – рычаг; 2 – пружина толкателя; 3 – тарелка толкателя

Рис. 92. Снятие тарелки толкателя

Снять контрящие сухари, выкрутить штуцеры и особым съемником (рис. 93) извлечь из корпуса насоса седла вкупе с нагнетательными клапанами. Для снятия навернуть оправку 2 съемника на резьбу седла 1 нагнетательного клапана до упора втулки 3 в корпус насоса. Поворачивая эксцентрик съемника ввысь, извлечь седло нагнетательного клапана (рис. 94).

Рис. 93. Съемник седла нагнетательного клапана:

1 – седло нагнетательного клапана; 2 – оправка; 3 – втулка; 4 – эксцен- трик; 5 – ручка

Рис. 94. Снятие седла нагнетательного клапана

Выкрутить стопорные винты втулки плунжера и вытащить плунжерные пары из корпуса насоса.

Слегка сжав, вытащить пружину из корпуса насоса вкупе с верхней тарелкой, поворотной втулкой и зубчатым венцом.

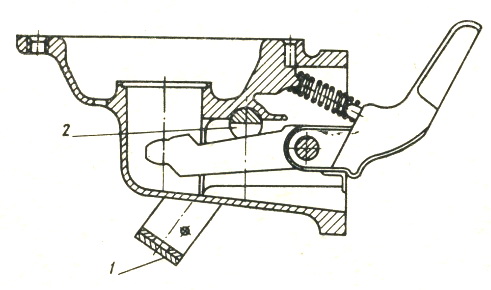

Снять толкатель из направляющей в корпусе, Насосную секцию собирать в оборотном порядке. При сборке направить внимание на последующее:

а) нагнетательный клапан с седлом, также плунжерная пара являются прецизионными парами, и подмену каждой из их можно создавать лишь комплектом;

б) поворотную втулку с зубчатым венцом в сборе устанавливать при среднем положении рейки (по отношению к корпусу насоса) так, чтоб прорезь венца находилась в плоскости оси отверстия под стопорный винт в корпусе насоса, а средний зуб венца – в средней впадине на рейке (рис. 95);

в) при установке плунжерной пары убедиться, что на втулку плунжера насажено резиновое уплотнительное кольцо; лыска в нижней части хвостовика плунжера обязана быть обращена в сторону стопорного винта втулки;

Рис. 95. Установка поворотной втулки с зубчатым венцом

б) опосля затяжки стопорного винта втулки плунжера проверить подвижность рейки и величину ее хода, который должен быть не наименее 25 мм; рейка обязана передвигаться просто, без осязаемых затруднений;

д) штуцер затянуть моментом 100 – 120 Н·м (10 – 12 кгс·м), опосля затяжки всякого штуцера проверить перемещение рейки,

Опосля сборки топливный насос с регулятором отрегули- ровать на щите.

РАЗБОРКА И СБОРКА ВОДЯНОГО НАСОСА

ПОРЯДОК СНЯТИЯ И РАЗБОРКИ ВОДЯНОГО НАСОСА

Ослабив крепление натяжного устройства ремня привода водяного насоса снять ремень со шкива водяного насоса.

Слить с мотора и радиатора охлаждающую жидкость.

Снять подводящий патрубок 8 с водяного насоса.

Отвернув крепление, снять с мотора водяной насос, аккуратненько не повредив прокладку.

Отвернуть гайки 14 (рис. 96) патрубка 8.

Слегка постукивая в выступающие части патрубка 8 в направлении стрелок Б, извлечь обозначенный патрубок из корпуса 1 насоса.

Зафиксировать крыльчатку 2 (либо шкив 10) от вращения с валом 5.

Выкрутить заглушку 7 из резьбового отверстия крыльчатки 2.

Рис. 96. Водяной насос:

1 – корпус; 2 – крыльчатка; 3 – торцовое уплотнение; 4 – втулка;

5 – вал; 6 – водосбрасыватель; 7 – заглушка; 8 – подводящий

патрубок; 9 – стопорное кольцо; 10 – шкив; 11, 12 – уплотнитель- ные кольца; 13 – подшипники; 14, 15 – гайки крепления и пружинные шайбы.

Завернуть в резьбовое отверстие (М22х1,5) крыльчатки 2 гайку 17 съемника (рис. 97, 98) и, вворачивая болт 18, спрессовать крыльчатку 2 с вала 5.

Отогнуть «усы» Д корпуса 19 торцового уплотнения (рис. 97) и извлечь манжету 20, втулку 21 и манжету 22 с пружиной и каркасами в сборе.

Используя съемник, спрессовать шкив 10.

Извлечь из канавки корпуса 1 насоса стопорное кольцо 9.

Выпрессовать из корпуса 1 вал 5 с водосбрасывателем 6 и подшипниками 13 (см. рис. 96).

Если латунный корпус 23 торцового уплотнения не имеет повреждений, его из корпуса 1 можно не извлекать и на этом разборку насоса можно считать законченной (см. рис. 97).

ПОРЯДОК СБОРКИ ВОДЯНОГО НАСОСА

Помыть все детали насоса и просушить сжатым воздухом.

Напрессовать на вал 5 (рис. 96) подшипники 13 и водосбрасыватель 6. При всем этом нужно:

за ранее смазать вал 5 дизельным маслом;

устанавливать подшипники 13 так, чтоб уплотнитель- ные шайбы стояли с наружной стороны;

усилие напрессовки прилагать к внутреннему кольцу подшипника.

Заполнить всю полость меж подшипниками смазкой Литол-24 (60. 70 г).

Запрессовать вал в сборе с подшипниками и водосбрасывателем в корпус 1 до упора. При всем этом нужно:

за ранее смазать расточку корпуса 1 под подшипники незапятнанным моторным маслом;

усилие запрессовки прилагать к внешнему кольцу подшипника.

Установить в канавку корпуса 1 стопорное пружинное кольцо 9.

Напрессовать на вал 5 шкив 10 до упора. При всем этом нужно:

за ранее смазать вал незапятнанным моторным маслом;

обеспечить недвижный упор обратного конца вала.

Установить в латунный корпус 19 (рис. 97) детали торцового уплотнения;

резиновую манжету 22 в сборе с пружиной и каркасами пружины;

армированную манжету 20 и уплотнительную втулку 21.

Рис. 97. Разборка водяного насоса:

2 – крыльчатка; 9 – стопорное кольцо; 10 – шкив; 17 – гайка съемника; 18 – болт съемника; 19 – корпус торцового уплотнения;

20 – манжета втулки; 21 – втулка уплотнения; 22 – манжета с пружиной в сборе; 23 – латунный корпус втулки уплотнения.

Установить в крыльчатку 2 резиновую манжету 23 и уплотнительную втулку 21. При всем этом нужно:

за ранее надеть манжету 23 на уплотнительную втулку 21;

нанести узкий слой смазки в расточку крыльчатки 2

и на внешную поверхность резиновой манжеты 23;

взять 2-мя руками манжету в сборе с втулкой и, прилагая усилие к торцу уплотнительной втулки, вставить эти детали в расточку крыльчатки до упора, не допуская перекосов.

Напрессовать крыльчатку 2 в сборе с манжетой и уплотнительной втулкой на вал 5 (рис. 96). При всем этом нужно:

за ранее смазать вал 5 незапятнанным моторным маслом;

обеспечить недвижный упор обратного конца вала;

установить крыльчатку ив валу в размер 10-0,15 мм (рис. 96) меж торцом вала и торцом ступицы крыльчатки. Для этого нужно при запрессовке установить на торец вала диск поперечником не наиболее 13 мм и высотой 10-0,15 мм.

Зафиксировать крыльчатку 2 (либо шкив 10) от вращения.

Завернуть в резьбовое отверстие крыльчатки 2 заглушку

Установить в корпус 1 втулку 4 и резиновое кольцо 12.

Установить в канавку патрубка 3 резиновое кольцо 11, не допуская его перекручивания.

Запрессовать патрубок 3 в расточку корпуса 1 до упора. При всем этом нужно:

за ранее смазать расточку в корпусе 1 и кольцо 11 узким слоем смазки Литол-24;

шпильки на корпусе 1 должны свободно войти в крепежные отверстия патрубка 8.

Закрепить патрубок 3 гайками 14 с пружинными шайбами 15.

Проверить свойство сборки вращая вал 5 за шкив 10.

Вращение вала обязано быть вольным, без заеданий.

В истинное время обширное применение в качестве уплотняющего материала на силовых агрегатах ЯМЗ получили герметизирующие составы (герметики) русского и ввезенного производства.

Наименование соединения либо узла

Марка герметика

По чертежу

Вероятная подмена

Соединения крышки блока верхней, крышки шестерен распределения с блоком цилиндров и соединений проклад- ки масляного картера

Локтайт Ультра Блэк

Перматекс Ультра Блэк

Плоскости стяжных горизон- тальных болтов крышек коренных опор блока цилин- дров при установке без шайб

Локтайт 518

Анатерм-505, Анатерм-501М

Резьбовые соединения

Унигерм-9

Унигерм-10, Анатерм-111

Пробки горизонтального и вертикального масляного ка- налов блока цилиндров

Анатерм-5МД

Анатерм-114, Анатерм-8К

Герметик должен наносится на за ранее очищенную и обезжиренную поверхность.

ВНИМАНИЕ: ГЕРМЕТИКИ ОТНОСЯТСЯ К ПОЖАРООПАСНЫМ ВЕЩЕСТВАМ. ПРИ РАБОТЕ С НИМИ СОБЛЮДАТЬ ТЕХНИКУ БЕЗОПАСНОСТИ И ОСТОРОЖНОСТЬ. ПОМЕЩЕНИЕ, ГДЕ ПРО- ВОДЯТСЯ РАБОТЫ, ДОЛЖНО ИМЕТЬ ЭФФЕКТИВНЫЙ ВОЗДУ- ХООБМЕН.

Источник: zinref.ru

Блог про Уаз

Ремонт топливного насоса Б9В мотора ЗМЗ-4021 создают в вариантах прорыва диафрагмы, нарушения плотности поглощающих либо выпускного клапанов, утраты эластичности уплотнителя тяги диафрагмы, также износа рычага привода и текстолитовой шайбы тяги диафрагмы.

Разборка топливного насоса Б9В мотора ЗМЗ-4021.

— отвернуть два винта крепления крышки фильтра и осторожно снять крышку, резиновую уплотняющую прокладку и сетчатый фильтр насоса

— отвернуть восемь винтов крепления головки насоса к корпусу, осторожно снять головку и высвободить диафрагму

— по мере необходимости подмены клапанов выпрессовать из головки насоса обоймы клапанов, снять с обоймы резиновый клапан, пластинку клапана и пружину, не рекомендуется без необходимости вывертывать из головки и крышки насоса топливоподводящий и отводящий штуцеры

— выкрутить из корпуса резьбовые заглушки оси рычага, вытащить ось рычага, за ранее сняв пружину рычага

— вытащить рычаг привода насоса и втулку рычага

— вытащить диафрагму вкупе с тягой, пружиной, уплотнителем и держателем уплотнителя из корпуса насоса

— вытащить валик рычага ручного привода вкупе с уплотнительным резиновым кольцом, за ранее освободив пружину рычага

— разобрать диафрагму, для чего же отжать пружину и сняв металлической держатель уплотнителя, снять ее, отвернуть гайку тяги, снять пружинную шайбу, верхнюю чашечку, лепестки диафрагмы, нижнюю чашечку и уплотняющую шайбу.

Осмотр и подмена деталей топливного насоса Б9В.

Опосля разборки кропотливо оглядеть состояние деталей топливного насоса, за ранее очистив и промыв их в керосине либо бензине. По мере необходимости подмены клапана особо направить внимание на состояние седла в головке. Резиновые клапаны, прокладку крышки головки либо лепестки диафрагмы, имеющие коробление и утрату эластичности, поменять. Разрывы диафрагмы не допускаются.

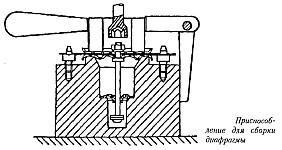

Сборка топливного насоса Б9В опосля ремонта и подмены деталей.

Сборка топливного насоса осуществляется в порядке, оборотном разборке. При всем этом особенное внимание следует обращать на корректность подсборки диафрагмы и ее установке в насос. Перед сборкой нужно проверить характеристику пружины насоса : вольная длина пружины — 50 мм, при перегрузке 5.1+0.3 кгс длина пружины обязана быть 28.5 мм. Количество витков пружины — 6+0.5, внешний поперечник пружины — 24 мм, поперечник проволоки -1.8+-0.03 мм, материал — сталь 65ГА.

Подсборку диафрагмы рекомендуется создавать в особом приспособлении. Перед сборкой все детали помыть в чистом бензине, лепестки диафрагмы выдержать 30-40 минут в керосине и протереть незапятанной салфеткой с обеих сторон.

Потом вставить тягу в приспособление и поочередно надеть на выступающий конец тяги резиновый уплотнитель тяги, уплотнительную медную шайбу, нижнюю чашечку (вогнутой стороной вниз), четыре лепестка диафрагмы, чтоб штифты приспособления вошли в ее отверстия, верхнюю чашечку и завернуть гайку рукою на несколько нитей резьбы, поставив под нее пружинную шайбу.

Потом зажать все детали в приспособлении и довернуть гайку до отказа. Вытащить подсобранную диафрагму из приспособления, надеть пружину на тягу и вызволить из пружины резиновый уплотнитель. Отжать пружину и установить на резиновый уплотнитель металлической держатель.

При запрессовке обойм клапанов в головку топливного насоса нужно обеспечить размеры меж пластинкой клапана и обоймой у впускных клапанов 1.5-1.8 мм, у нагнетательного — 2.0-2.3 мм. При сборке стопроцентно подсобранной диафрагмы (с уплотнителем и пружиной, с головкой и корпусом) следует поначалу слегка завернуть восемь винтов крепления головки к корпусу, а потом, отводя рычаг ручного привода в последнее верхнее положение, стопроцентно затянуть их.

Это дозволит предупредить прорыв диафрагмы либо ее чрезмерную вытяжку сначала работы топливного насоса. Головка и крышка при сборке насоса должны быть поставлены относительно корпуса в положение, показанное на схеме ниже.

Проверка давления развиваемого топливным насосом Б9В.

Опосля сборки следует проверить топливный насос на развиваемое давление. Проверку производят конкретно на каре с движком работающим на мало устойчивых оборотах холостого хода. Топливный насос отключают от карбюратора (питание мотора осуществляется самотеком) и подсоединяют к манометру со шкалой до 1 кгс/см2. Для исправного насоса давление обязано быть в границах 0.23-0.32 кгс/см2.

Можно проверить давление топливного насоса, но наименее буквально, не отсоединяя его от карбюратора, а присоединив манометр через тройник, ввернутый на выходе горючего из насоса. Проверив давление, движок останавливают. Показания давления на шкале манометра должны сохраняться не наименее 10 секунд. Наиболее резвое падение давления свидетельствует о неисправности топливного насоса.

Источник: auto.kombat.com.ua